Rotationsverdampfung

Die Technik des Rotationsverdampfers und des Destillationsprozesses

Der Destillationsprozess dient zum Entfernen flüchtiger Lösungsmittel aus flüssigen Gemischen mittels Verdampfung und anschliessender Kondensation. Im Labor setzen Chemiker und Biochemiker häufig den Destillationsprozess und den Rotationsdestillator ein.

Die Geschichte der Destillation

Die historische Entwicklung der Rotationsdestillation oder «Tropfenabscheidung» begann vor Tausenden von Jahren. Eine umfangreiche historische Übersicht der Entwicklung des Destillationsprozesses im zeitlichen Verlauf ist der nachfolgenden Tabelle zu entnehmen.

| 3’500 v. Chr. | Die Perser erfanden die Destillation für die Herstellung von Rosenwasser. Die Destillationstechnik verbreitete sich rasch in Europa, Nordafrika und Asien. Der Destillationsprozess wurde zur Herstellung von Essenzen, zur Entsalzung von Meerwasser und in der Alchemie eingesetzt. |

| 2. Jahrhundert | Mit zunehmender Popularität der Alchemie, einer Kombination aus religiösen Aspekten und Chemie, wurde immer intensiver nach der «prima materia», einem eigenschaftslosen Urstoff, geforscht. Die Alchemisten strebten danach, natürliche Materialien auf chemische Weise in diesen Urstoff zu verwandeln und diesem Urstoff dann erwünschte neue Eigenschaften zu verleihen, wie z. B. die Eigenschaften von Gold. Bei ihren Versuchen entdeckten sie zahlreiche chemische Verbindungen, verbesserten bestehende Prozesse und Gerätschaften und entdeckten neue Methoden, die noch heute in der modernen Chemie Anwendung finden. Ausserdem entwickelten Sie eine Destillationstechnologie, die rein konstruktionsmässig betrachtet, noch heute verwendet wird. Die vier Standardkomponenten dieser Destillationsgerätschaften umfassen das Heizbad, den Kolben, den Kopf und den Kühler. |

| 17. und 18. Jahrhundert | Man konzentrierte sich auf die Verbesserung der bestehenden Destillationstechnologie. Die Destillationsgerätschaften wurden isoliert, die Apparatur bestand zunehmend aus Glas anstelle von Metall, der Prozess der kontinuierlichen Destillation wurde eingeführt und Wasser wurde als Kühlmedium eingesetzt. Auch der Dampfdestillationsprozess wurde während dieser Zeit erfunden. Am Ende des 17. Jahrhunderts führte der irische Physiker Robert Boyle (1627 – 1691) die ersten Vakuumdestillationen durch. |

| 19. Jahrhundert | Man erfand die ersten Rektifikationssäulen, welche die mehrstufige Destillation möglich machten. Mit dem Aufkommen der organischen Chemie wurden neue Destillationsgeräte speziell im Hinblick auf den Laborbedarf entwickelt. Ausserdem führte die finanzielle Beteiligung der Alkoholbranche in Frankreich zu einer raschen Entwicklung im grossindustriellen Umfang. Auch die Erfindung des Druckreglers und die Verbesserung der Pumpen ermöglichten eine unmittelbarere Anwendung des Vakuums. |

| 1950 - 1955 | In ihren Artikeln veröffentlichten C.C. Draig (1950) und M.E. Volk (1955) das dem Rotationsverdampfer zugrunde liegende Funktionsprinzip. Dieser Prozess weist eine wesentlich bessere Wärmeübergangsrate auf als der Kolbenprozess, was das Produkt schont und die Leistung erhöht. |

| 1957 | BÜCHI Labortechnik in Flawil brachte den ersten Rotationsverdampfer auf den Markt. |

Der Destillationsprozess und die dazugehörige Technologie der Rotationsdestillation

Der Rotationsdestillator wurde erschaffen, um dem Bedarf von Chemikern und Biochemikern in aller Welt zu entsprechen. Bedingt durch das breite Spektrum an Kühlern wird der Rotavapor® für die rasche Destillation gemischter Lösungsmittel, die effiziente Trocknung von Proben, die beschleunigte Erstellung gefriergetrockneter Proben, chemische Synthesen mit Reflux, die Extraktion natürlicher Verbindungen und die Konzentration eingesetzt. Es gibt unzählige industrielle Anwendungen für den Rotationsdestillator. Sie umfassen die Rohölverarbeitung, die Cannabinoid-Trennung, die molekulare Küche, die Geschmacks- und Duftstofferstellung und vieles mehr.

Die Verdunstung beim Destillationsprozess

Unter Verdunstung versteht man den Übergang eines Partikels aus der flüssigen Phase in die gasförmige Phase. Der Verdunstungsprozess beginnt, sobald die Druck- und Temperaturbedingungen die Siedekurve erreichen. An diesem Punkt ist die kinetische Energie sämtlicher Partikel ausreichend, um ihre gegenseitigen Anziehungskräfte, die sie aneinander binden, zu überwinden. Jetzt handelt es sich nicht mehr nur um einige wenige Moleküle, die an der Oberfläche aus der Flüssigkeit entweichen. Der Wechsel vom flüssigen zum gasförmigen Zustand findet nun innerhalb der gesamten Flüssigkeit statt. Der Siedepunkt ist unerlässlich für die Destillation, da die zu entfernende Flüssigkeit weitaus schneller verdampft, als sie verdunstet. Da das molare Volumen eines Gases das Mehrfache einer Flüssigkeit beträgt, dehnt sich das Material beim Sieden um das 1’000- bis 2’000-Fache aus. Es ist darauf zu achten, dass die Destillationsgerätschaften dieses Volumen fassen können.

Blasensieden beim Destillationsprozess

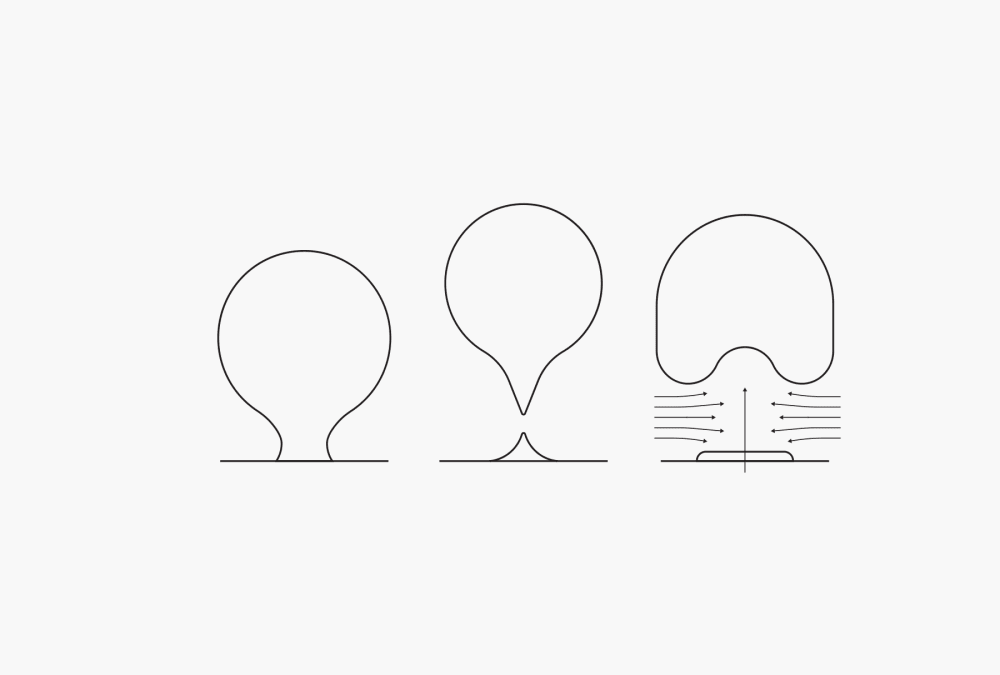

Die erste Phase beim Sieden während des Destillationsprozesses ist das Blasensieden. Die Wärme bewirkt, dass sich innerhalb der Behälterwände Gasblasen auszudehnen beginnen. Die verdampften Partikel verlassen die Flüssigkeit und gehen in die Blasen über, wodurch diese anwachsen. Wenn die Blasen den Punkt erreichen, an dem ihre Auftriebskraft die Adhäsionskräfte überwinden kann, lösen sie sich vollständig von den Behälterwänden und steigen zur Oberfläche auf. Der verbleibende Teil der Blase dient als Keim für die nächste Blase an derselben Stelle. Hinter der Blase entsteht eine Strömung, was der Vermischung innerhalb der Flüssigkeit förderlich ist. Mit zunehmender Erwärmung der Flüssigkeit entstehen immer mehr Blasen, bis die Behälterwand schliesslich von einem durchgehenden Dampffilm bedeckt ist. Diese Stufe wird als Filmsieden bezeichnet.

Abbildung 1. Blasensieden

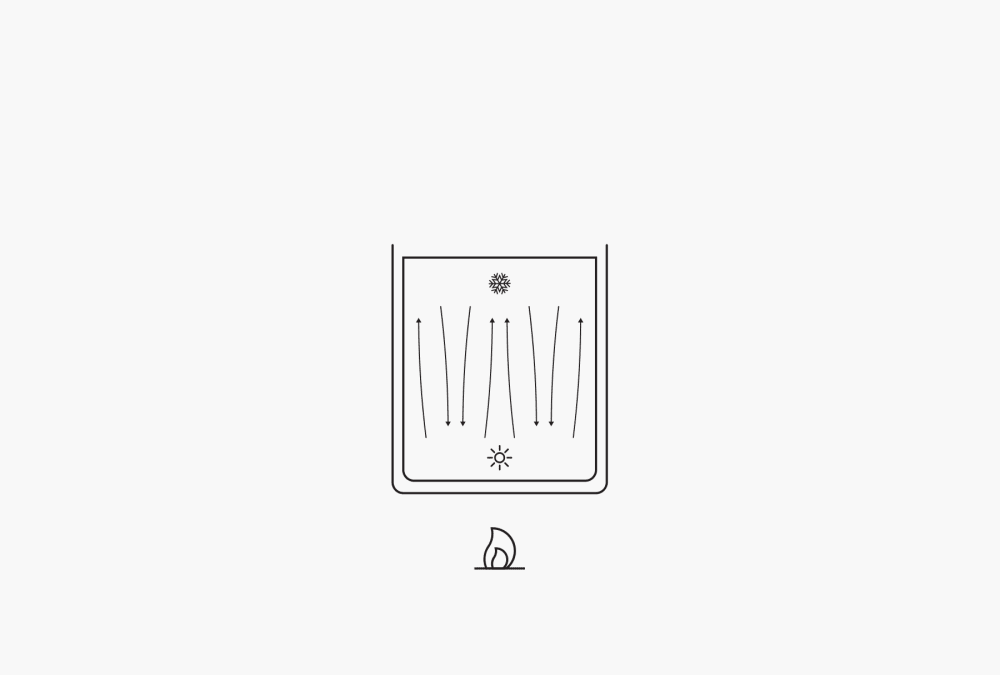

Wärmeübergang beim Verdunstungsprozess

Ein wichtiger Aspekt des Siedens ist der Wärmeübergang von der Wärmequelle auf die Flüssigkeit. Da die Flüssigkeit im Allgemeinen nur an der Behälterwand mit der Wärmequelle in Kontakt kommt, erwärmen sich ihre äusseren Schichten zuerst. Die oberen Schichten bleiben kühler. Die warmen Schichten steigen aufgrund der Konvektion auf, und die kälteren Schichten nehmen ihren Platz ein. Dies bewirkt einen Temperaturausgleich, der jedoch nur sehr langsam erfolgt. Die zusätzliche Vermischung zu Beginn des Blasensiedens verbessert den Wärmeübergang, jedoch ist die Situation noch nicht zufriedenstellend. Der Wärmeübergang kann durch Bewegthalten der Flüssigkeit mit Hilfe eines Mixers oder in einem rotierenden Kolben (beim Einsatz der Rotationsdestillationstechnologie) in erheblichem Umfang gefördert werden. Diese ständige Vermischung oder erzwungene Konvektion ermöglicht einen ausgezeichneten Wärmeübergang, einen besseren Ausstoss der gasförmigen Materie und damit einen beschleunigten Destillationsprozess.

Abbildung 2. Freie Konvektion

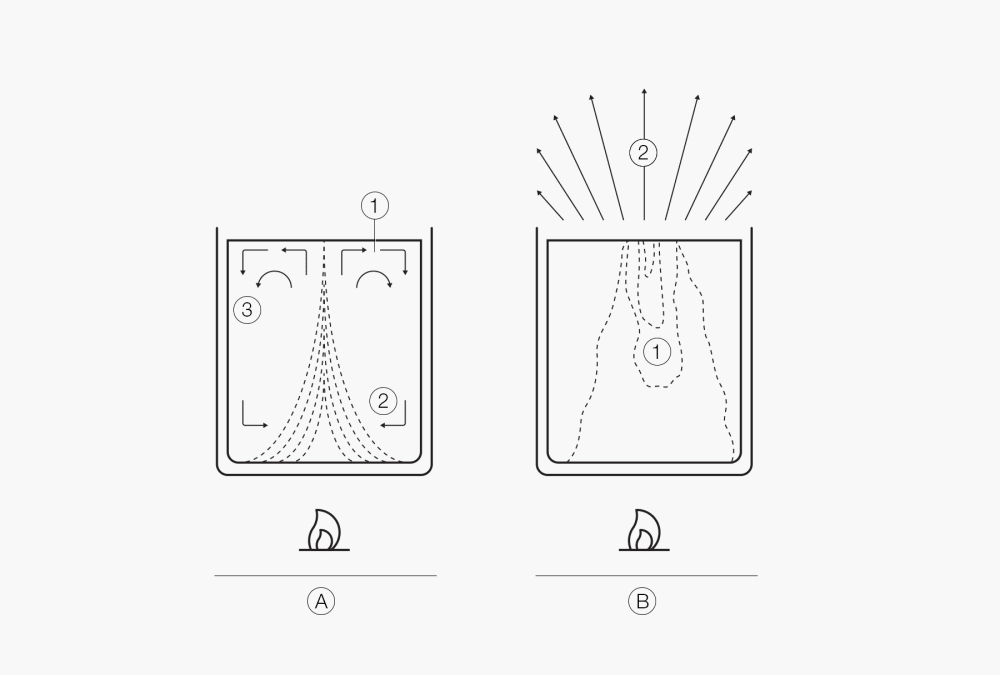

Abbildung 3.

Beginn der Siedeverzögerung (1. Siedeverzüge («Bumping»)), (2. Temperatur- profil, 3. Konvektion)

Siedeverzögerung (1. Siedeverzüge («Bumping»)) an der Oberfläche.

Die Kondensation beim Destillationsprozess

Bei der Kondensation handelt es sich um die Umkehr dieses Siedeprozesses, bei dem eine Substanz aus ihrem gasförmigen in ihren flüssigen Zustand übergeht. Da die den Partikeln beim Sieden zugeführte Verdunstungswärme den Partikeln nunmehr entzogen werden muss, ist zum Kondensieren eines Gases eine Kühlung erforderlich.

Der Dampf bewegt sich vom Verdampfungspunkt weg und erreicht den Kondensationsbereich. Da die Temperatur des Kühlers niedriger als die Kondensationstemperatur des Dampfes ist, fällt der Dampf aus und beim Auftreffen seiner Moleküle auf den Kühler bildet sich unmittelbar ein Flüssigkeitsfilm. Da dieser Film den Wärmeübergang behindert, sind Vorkehrungen zu treffen, damit er abfliessen kann. Daher weisen Kühler stets eine senkrechte oder diagonale Konstruktion auf. Das abfliessende Kondensat wird in einem Sammelkolben aufgefangen. Da das Volumen des kondensierten Gases erheblich grösser ist als das der entstehenden Flüssigkeit, ist die Wärme nicht leicht ableitbar. Daher besitzen Kühler normalerweise sehr grosse Oberflächen.

Um eine effektive Kondensation während des gesamten Destillationsprozesses zu gewährleisten, wird bei der Arbeit ein Kühlmedium eingesetzt, das ständig aufgefrischt werden kann, wie bspw. laufendes Leitungswasser oder ein Umlaufkühler. Das Sieden bewirkt einen starken Druckanstieg. Bei der Kondensation wird ein enormer Anteil des Drucks abgeleitet. Der Kühler fungiert als Pumpe.

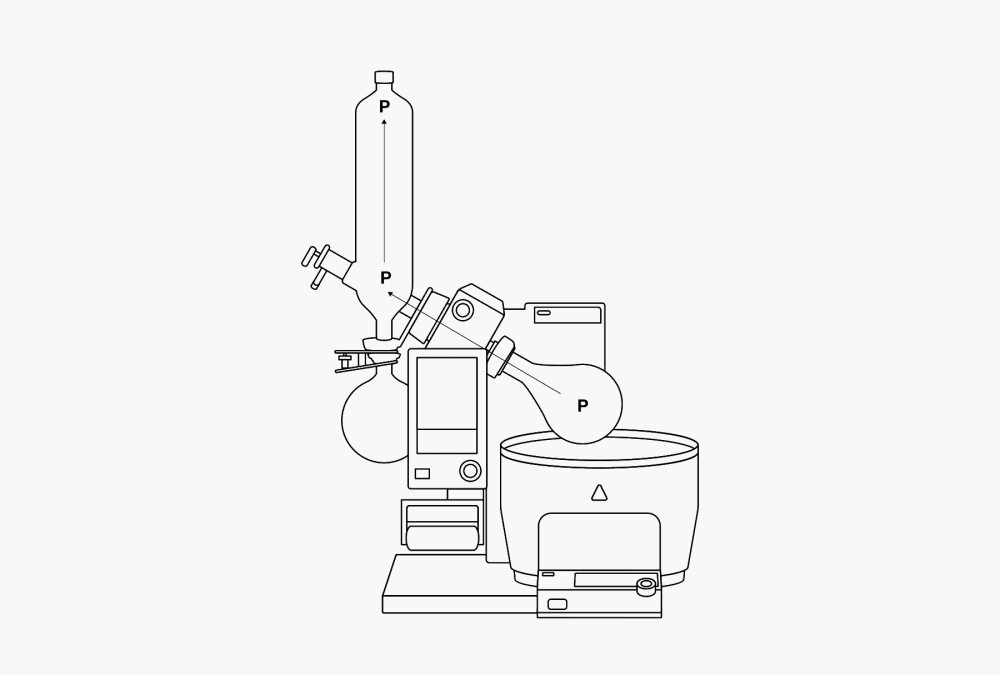

Der Gastransport durch den Rotationsdestillator

Eine Destillation umfasst eine Verdampfung und eine anschliessende Kondensation. Da der Verdampfungspunkt und der Kondensationspunkt normalerweise deutlich separat liegen, ist ein Dampftransport erforderlich. Dies ist einfach zu bewerkstelligen. Da sich ein Gas gleichmässig in dem ihm zur Verfügung stehenden Raum verteilt, fliesst es von der Verdunsterseite zur Kondensatorseite, wo es sich verflüssigt. Dies bewirkt eine entsprechende Volumenabnahme. Es entsteht ein lokales Vakuum. Daher saugt die Kondensatorseite stets Gas an, während die Verdunsterseite stets dieselbe Gasmenge bereitstellt. Durch die sich ergebende dynamische Druckdifferenz wird der Dampf mit hoher Geschwindigkeit durch die Apparatur gefördert. Die diesen Fluss zugrunde liegende Kraft ist die Verdunstungswärme, die dem Gas bei der Verdampfung zugeführt wird. Bei der Kondensation wird ihm diese Wärme wieder entzogen. Dieses Phänomen bezeichnet man daher auch Wärmepumpe (P).

Abbildung 4. Die Wärmepumpe (P) und die lokalen Temperaturdifferenzen innerhalb des Rotationsdestillators.

Für die Aufrechterhaltung einer ausgewogenen dynamischen Druckdifferenz ist es wichtig, dass die Kondensationsgeschwindigkeit und die Verdunstungsgeschwindigkeit aufeinander abgestimmt sind. Wenn eine grössere Substanzmenge verdampft, als im Kühler kondensiert wird, steigt der Druck innerhalb der Apparatur an und die Vakuumpumpe muss beständig ansaugen, wobei das verdampfte Lösungsmittel eingesaugt und in die Umgebung hinaus gepumpt wird. Die Siedetemperatur sollte idealerweise etwa 20 °C höher sein als die Kühlwassertemperatur. Dies gewährleistet die Wahrung des Wärmegleichgewichts.

Die Trennung im Destillationsprozess

Die Destillation ist eine Trenntechnik zum Separieren von aus zwei Flüssigkeiten bestehenden Gemischen. Der Destillationsprozess basiert auf der Differenz zwischen den Dampfdruckwerten der Substanzen. Das Gemisch wird erwärmt, bis es verdampft und anschliessend wieder kondensiert. Bei diesem Prozess reichert sich der flüchtigere Bestandteil im Dampf und somit auch im Kondensat an, was in der Trennung resultiert. Der durch die Destillationsapparatur geleitete, angereicherte Dampf erreicht den Kühler, wo er sich verflüssigt und als Destillat in einem Sammelbehälter aufgefangen wird. Zugleich sammelt sich der weniger flüchtige Bestandteil im Verdampfungskolben.

Differieren die Siedepunkte der beiden Materialien um mehr als 80 °C, so lässt sich die Gemischtrennung mit einer einzigen Destillation erzielen. Eine Einzeldestillation wird in erster Linie zum Trennen stark flüchtiger Lösungsmittel von Materialien mit hohem Siedepunkt eingesetzt. Dabei ist es egal, ob es sich bei der wiederzugewinnenden Substanz um das Lösungsmittel (Lösungsmittelreinigung) oder den Rückstand (Reinigung eines Reaktionsprodukts durch Lösungsmittelentzug) handelt. Wenn die Siedepunkte der beiden zu trennenden Bestandteile zu dicht beieinander liegen, muss der Destillationsprozess mehrmals wiederholt werden. Dieses Verfahren bezeichnet man als Rektifikation. Alternativ dazu kann zum Trennen zweier Flüssigkeiten mit geringer Siedepunktdifferenz die fraktionierte Destillation eingesetzt werden. Bei der fraktionierten Destillation wird eine mit Glas- oder Kunststoff-Beads gefüllte Fraktionierungssäule zwischen Siedekolben und Kühler platziert. Die Glas-Beads in der Fraktionierungssäule bieten eine grössere Oberfläche für die Kondensation, die erneute Verdunstung und die erneute Kondensation der Flüssigkeit.

Die Rolle des Vakuums beim Destillationsprozess

Das Vakuum spielt bei allen Arten von Destillatoren eine bedeutende Rolle, da es die für die Destillation erforderliche Siedetemperatur reduziert. Das Vakuum kann manuell reguliert werden oder auch automatisch, sofern ein Vakuumregler installiert ist. Das Vakuum baut sich in einer ausserhalb des Rotationsdestillators gelegenen Vakuumquelle auf. Dabei handelt es sich entweder um eine Pumpe im Labor (häufig eine Wasserstrahlpumpe oder eine Membranpumpe) oder eine hausinterne Vakuumleitung. Der Betrieb einer Laborpumpe kann mit Hilfe eines Vakuumreglers reguliert werden, was Wasser und Strom spart sowie die Lebenserwartung der Pumpe steigert.

Die Evakuierung und das erneute Begasen des Rotavapor® erfolgen über den Vakuumanschluss des Glasaufbaus. Der Sitz dieses Anschlusses am Gerät ist von Bedeutung. Er muss sich in einem Bereich befinden, an dem der durch die Verdampfung erzeugte lokale Überdruck durch die Kondensation wieder abgeleitet wird. Diese Stelle befindet sich bei einem aufsteigenden Kühler ganz oben und bei einem absteigenden Kühler ganz unten.