Evaporação Rotativa

Técnica de evaporação rotativa e processo de destilação

O processo de destilação é usado para remover solventes voláteis de misturas líquidas por meio de vaporização e subsequente condensação. No laboratório, químicos e bioquímicos frequentemente usam o processo de destilação e o evaporador rotativo.

História da destilação

O desenvolvimento histórico da evaporação rotativa, ou "separação gota a gota", começou há milhares de anos. Uma rica história de como o processo de destilação evoluiu ao longo do tempo é apresentada na tabela a seguir.

| 3.500 a.C | Os persas inventam a destilação para produzir água de rosas. A técnica de destilação se propaga rapidamente pela Europa, Norte da África e Ásia. O processo de destilação era utilizado para produzir essências, dessalinizar a água do mar e para alquimia. |

| Século II | À medida que a popularidade da alquimia, uma combinação de aspectos religiosos com a química, crescia, a busca pela "matéria-prima", material fundamental sem qualidades, se intensificava. Os alquimistas procuravam transformar quimicamente materiais naturais em materiais básicos e, em seguida, conferir ao material básico as novas qualidades desejadas, como as do ouro. Em seus ensaios, eles descobriram muitos compostos químicos, melhoraram os processos e equipamentos existentes e descobriram novos métodos que ainda são usados na química moderna atualmente. Eles também desenvolveram a tecnologia da destilação que, do ponto de vista relacionado ao modelo, ainda é empregada hoje. Quatro componentes padrão desse equipamento de destilação são o banho de aquecimento, o frasco de evaporação, o cabeçote e o condensador. |

| Séculos XVII e XVIII | O foco tornou-se a melhoria da tecnologia de destilação existente. O equipamento de destilação foi isolado; o aparelho era cada vez mais feito de vidro, em vez de metal; o processo de destilação contínua foi introduzido; e a água era usada como um refrigerante. O processo de destilação a vapor também foi descoberto nesse período. No final do século XVII, o físico irlandês Robert Boyle (1627-1691) realizou as primeiras destilações a vácuo. |

| Século XIX | As primeiras colunas retificadoras foram inventadas para tornar possível a destilação em vários estágios. Com a chegada da química orgânica, novos equipamentos de destilação foram projetados especificamente para as necessidades do laboratório. O envolvimento financeiro da indústria do álcool na França trouxe um rápido desenvolvimento também em larga escala industrial. A invenção do regulador de pressão e a melhoria das bombas também permitiram um uso mais direcionado do vácuo. |

| 1950 - 1955 | Artigos de C.C. Draig (1950) e M.E. Volk (1955) publicou o princípio operacional por trás do evaporador rotativo. Esse processo tem uma taxa de transferência de calor muito melhor do que o processo de frasco, que poupa o produto e aumenta a produção. |

| 1957 | A BÜCHI Labortechnik em Flawil lançou no mercado o primeiro evaporador rotativo. |

O processo de destilação e a tecnologia de evaporação rotativa relacionada

O evaporador rotativo foi criado para atender às necessidades de químicos e bioquímicos em todo o mundo. Graças à ampla gama de condensadores, o Rotavapor® é utilizado para destilação rápida de solventes mistos, secagem eficiente de amostras, preparação mais rápida de amostras de liofilização, síntese química sob refluxo, extração de compostos naturais e concentração. As aplicações industriais do evaporador rotativo são incontáveis, mas incluem processamento de petróleo bruto, separação de canabinoides, gastronomia molecular, criação de aromas e fragrâncias, e muito mais.

Evaporação no processo de destilação

Evaporação é a mudança de uma partícula da fase líquida para a fase gasosa. O processo de evaporação começa assim que as condições de pressão e temperatura atingem a curva de ebulição. Nesse ponto, todas as partículas têm energia cinética suficiente como exigência de energia para superar as forças da atração mútua que as liga. Agora não é mais uma questão de apenas algumas moléculas na superfície separando-se do líquido. A mudança do líquido para o gás agora ocorre em todo o líquido. O ponto de ebulição é essencial para destilação porque o líquido a ser removido vaporiza muito mais rapidamente do que durante a evaporação. Como o volume molar de um gás é várias vezes maior que o de um líquido, o material expande 1.000 a 2.000 vezes durante a ebulição. Deve-se tomar cuidado para garantir que o equipamento de destilação possa lidar com esse volume.

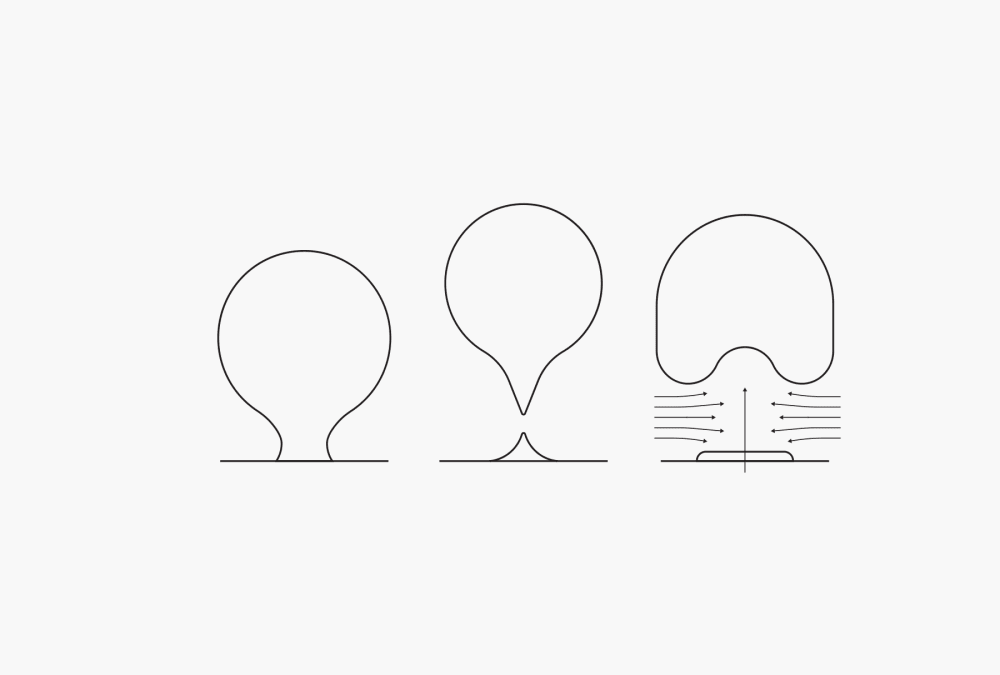

Ebulição nucleada durante o processo de evaporação

A primeira etapa em ebulição durante o processo de destilação é a ebulição nucleada. O calor faz com que as bolhas de gás dentro das paredes do recipiente comecem a se expandir. As partículas vaporizadas saem do líquido e se dirigem a essas bolhas, causando o seu crescimento. Quando as bolhas alcançam um ponto em que sua flutuação pode superar as forças de adesão, elas se separam de forma incompleta da parede do recipiente e sobem para a superfície. A parte restante da bolha serve como origem para uma próxima bolha no mesmo ponto. Um fluxo desorientado se forma atrás da bolha, melhorando a mistura dentro do líquido. À medida que o líquido se torna mais quente, mais e mais bolhas se formam até que, finalmente, há um filme ininterrupto de vapor cobrindo a parede do recipiente. Esse estágio refere-se à ebulição do filme.

Figura 1. Ebulição nucleada

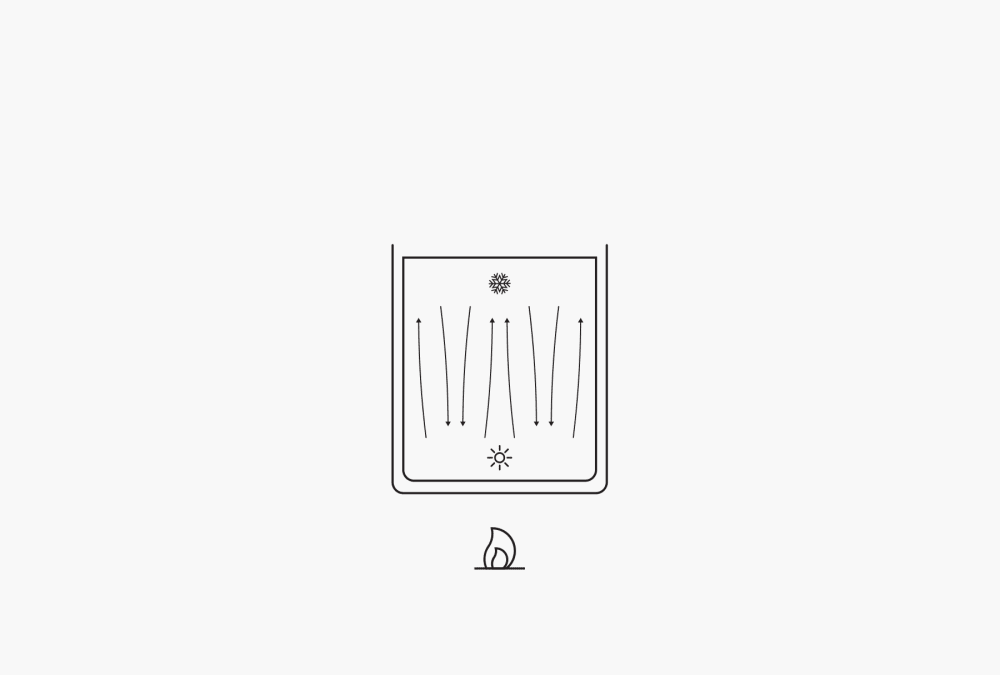

Transferência de calor durante o processo de evaporação

Um aspecto importante da ebulição é a transferência de calor da fonte de calor para o líquido. Como o líquido geralmente entra em contato com a fonte de calor apenas na parede do recipiente, suas camadas externas ficam quentes primeiro. As camadas superiores permanecem mais frias. As camadas quentes sobem em razão da convecção, e as camadas mais frias tomam o seu lugar. Isso fornece uma equalização das temperaturas, mas progride muito lentamente. A mistura adicional no início da ebulição nucleada melhora a transferência de calor, mas a situação ainda é insatisfatória. A transferência de calor pode ser melhorada consideravelmente mantendo-se o líquido em movimento com um misturador ou em um frasco rotativo usando tecnologia de evaporação rotativa. Essa mistura contínua ou convecção forçada possibilita uma excelente transferência de calor, melhor expulsão da forma gasosa e, portanto, um processo de destilação mais rápido.

Figura 2. Convecção livre

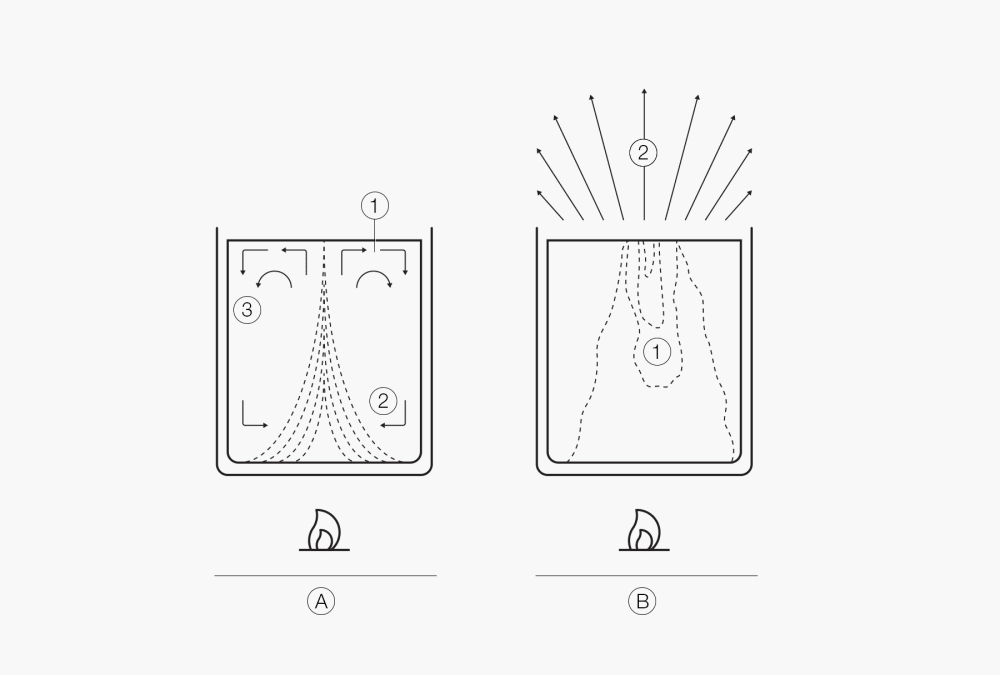

Figura 3:

Início da ebulição retardada (1. "Bumping"), (2. Perfil de temp., 3. Convecção)

Ebulição retardada (1. "Bumping") na superfície.

Condensação no processo de destilação

A condensação é o inverso do processo de ebulição, em que uma substância passa do seu estado gasoso para o seu estado líquido. Como o calor da evaporação transferido para as partículas durante a ebulição deve então ser removido das partículas, o resfriamento é necessário para condensar um gás.

O vapor que sai do ponto de vaporização chega à parte de condensação. Como a temperatura do condensador é menor do que a temperatura de condensação do vapor, o vapor se precipita e um filme líquido se forma imediatamente à medida que suas moléculas atingem o condensador. Uma vez que este filme impede a transferência de calor, devem ser feitas disposições para garantir que ele possa fluir. Os condensadores, portanto, sempre têm um desenho vertical ou diagonal. O condensado que flui se acumula em um frasco de coleta. Como o volume do gás que está sendo condensado é consideravelmente maior do que o líquido produzido, o calor não pode ser transportado facilmente. É por isso que os refrigeradores geralmente têm áreas superficiais muito grandes.

Para garantir a condensação efetiva durante todo o processo de destilação, o trabalho é feito usando um agente de resfriamento que pode ser continuamente renovado, como por exemplo, a água da torneira fluindo ou um recirculador chiller. A ebulição resulta em um grande aumento de pressão. Na condensação, uma grande quantidade de pressão é dissipada. O condensador age como uma bomba.

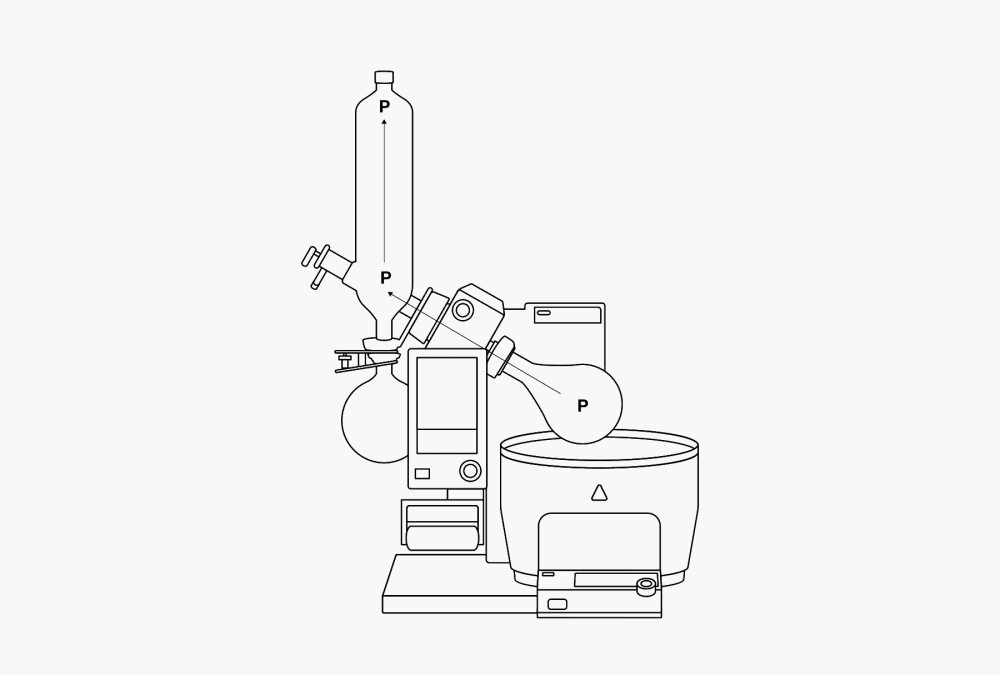

Como o gás é transportado através do evaporador rotativo

A destilação consiste em uma vaporização e uma condensação subsequente. Como os pontos em que ocorrem a vaporização e a condensação geralmente são bem separados, o vapor deve ser transportado. Isso pode ser feito facilmente. Como um gás se distribui uniformemente dentro do espaço disponível, ele flui do lado evaporador para o lado condensador, onde se liquefaz. Isso causa uma queda equivalente no volume. Ocorre, então, um vácuo local. O lado condensador, portanto, sempre retira gás, enquanto o lado evaporador sempre fornece a mesma quantidade de gás. A diferença dinâmica de pressão criada move o vapor através do aparelho em altas velocidades. A força que mantém esse fluxo é o calor da evaporação fornecida ao gás durante a vaporização. Durante a condensação, esse calor é novamente retirado dele. Esse fenômeno é, portanto, também referido como bomba térmica (B).

Figura 4. Bomba térmica (B) e diferenças locais de temperatura dentro do evaporador rotativo.

Para manter uma diferença equilibrada na pressão dinâmica, é importante que a velocidade de condensação e a velocidade de evaporação estejam ajustadas entre si. Sempre que mais substância estiver sendo vaporizada do que condensada no condensador, a pressão dentro do aparelho aumentará e a bomba de vácuo terá de fazer a retirada contínua, puxando o solvente vaporizado e bombeando-o para o ambiente. É melhor trabalhar com uma temperatura de ebulição cerca de 20 °C maior do que a temperatura da água de resfriamento. Isso garante que o equilíbrio térmico seja mantido em equilíbrio.

Separação por processo de destilação

A destilação é uma técnica de separação de misturas compostas de dois líquidos. O processo de destilação baseia-se na diferença entre as pressões de vapor das substâncias. A mistura é aquecida até que seja vaporizada e, então, é condensada novamente. Nesse processo, o componente mais volátil se acumula no vapor e, portanto, no condensado também, resultando em separação. O vapor enriquecido, direcionado através do equipamento de destilação, chega ao condensador, onde se liquefaz, e é recolhido em um recipiente de coleta como um destilado. Ao mesmo tempo, o componente menos volátil se acumula no frasco evaporando.

Se os pontos de ebulição de dois materiais diferem em mais de 80 °C, as misturas de separação podem ser alcançadas com uma única destilação. A destilação única é usada, principalmente, para separar solventes altamente voláteis de materiais de alta ebulição. Não faz diferença aqui se é o solvente (limpeza de solventes) ou o resíduo (limpeza de um produto de reação por remoção de solvente) que deve ser recuperado. Sempre que os pontos de ebulição dos dois componentes que estão sendo separados estiverem muito próximos, o processo de destilação deve ser repetido várias vezes. Esse procedimento é chamado de retificação. Alternativamente, a destilação fracionada pode ser usada para separar dois líquidos com uma pequena diferença nas temperaturas de ebulição. Na destilação fracionada, uma coluna fracionada, cheia de bolinhas de vidro ou plástico, é colocada entre o frasco de ebulição e o condensador. As bolinhas de vidro na coluna fracionada fornecem mais superfície na qual o líquido pode condensar, evaporar novamente e condensar novamente.

O papel do vácuo no processo de destilação

O vácuo desempenha um papel importante na conexão com todos os tipos de evaporadores porque reduz a temperatura de ebulição necessária para a destilação. O vácuo pode ser controlado manualmente ou automaticamente se um controlador de vácuo tiver sido instalado. O vácuo é adquirido em uma fonte de vácuo fora do evaporador rotativo. Esta é uma bomba no laboratório, muitas vezes uma bomba de jato de água ou uma bomba de diafragma, ou uma linha de vácuo interna. O funcionamento de uma bomba de laboratório pode ser regulado com um controlador de vácuo, que economiza água e eletricidade e aumenta a vida útil da bomba.

O Rotavapor® é evacuado e novamente aerado através da conexão de vácuo no conjunto de vidro. A localização dessa conexão no equipamento é importante. Deve ser na área em que a sobrepressão local adquirida pela vaporização está sendo dissipada novamente pela condensação. Ou seja, no topo de um refrigerador ascendente e na parte inferior de um refrigerador descendente.