Ротационное упаривание

Методика упаривания в ротационном испарителе и процесс дистилляции

Дистилляция – это разделение однородных смесей путем испарения летучих растворителей с последующей конденсацией их паров. В химических и биохимических лабораториях часто прибегают к методу дистилляции и упариванию жидкостей в ротационном испарителе.

История метода дистилляции

Упаривание жидкостей в ротационном испарителе, иными словами разделение жидкостей отгонкой, имеет тысячелетнюю историю. Богатая история совершенствования метода дистилляции представлена в таблице ниже.

| 3500 до нашей эры | Считается, что дистилляцию изобрели персы для производства розовой воды. Техника дистилляции быстро распространилась по Европе, Северной Африке и Азии. Процесс дистилляции использовался для производства эссенций, для опреснения морской воды и даже для алхимических опытов. |

| 2-й век | По мере роста популярности алхимии, направления, сочетающего в себе религию и химию, интерес к поиску «первичной материи», изначальной субстанции без каких-либо свойств, многократно усилился. Алхимики пытались с помощью химических реакций превратить природные материалы в изначальную субстанцию, а затем придать ей необходимые свойства, например, превратить в золото. Опытным путем они открыли целый ряд химических соединений, оптимизировали методы анализа и оборудование, а также изобрели новые методы, которые до сих пор используются в современной химии. Алхимикам также принадлежит авторство в изобретении технологии дистилляции, которая с конструктивной точки зрения осталась неизменной. К четырем стандартным компонентам дистилляционного оборудования относятся нагревательная баня, испарительная колба, головка и холодильник. |

| 17-й и 18-й века | Основное внимание в это время уделялось совершенствованию существующей технологии дистилляции. Дистилляционное оборудование стали изолировать, аппараты все чаще изготавливались из стекла, а не металла, был введен процесс непрерывной дистилляции, а в качестве хладагента начали использовать воду. В это же время был изобретен процесс дистилляции с водяным паром. В конце 17-го века ирландский физик Роберт Бойль (1627–1691) провел первую вакуумную дистилляцию. |

| 19-й век | Были изобретены первые ректификационные колонны, что сделало возможным многоступенчатую дистилляцию. С появлением органической химии новое оборудование для дистилляции проектировалось специально для лабораторных нужд. Благодаря финансовому участию французских виноделов технология получила развитие в крупных промышленных масштабах. Изобретение регулятора давления и усовершенствование насосов также позволило более целенаправленно использовать вакуум. |

| 1950 - 1955 | В статьях C.C. Дрейга (1950) и М.Е. Фолка (1955) был описан принцип работы ротационного испарителя. Дистилляция под вакуумом демонстрирует гораздо лучшую скорость теплопередачи, по сравнению с отгонкой в колбе, благодаря чему осуществляется более бережное обращение с продуктом и увеличивается производительность. |

| 1957 | Компания BÜCHI Labortechnik из Флавила представила на рынке первый ротационный испаритель. |

Процесс дистилляции и технология работы ротационного испарителя

Ротационный испаритель был создан для удовлетворения потребностей химиков и биохимиков во всем мире. Благодаря широкому выбору холодильников, прибор Rotavapor® используется для быстрой перегонки смешанных растворителей, эффективной сушки образцов, более быстрой подготовки образцов к сублимационной сушке, химического синтеза с обратным холодильником, экстракции природных соединений и концентрирования. Ротационные испарители используются в целом ряде областей промышленности, например, при переработке сырой нефти, разделении каннабиноидов, в молекулярной кулинарии, при создании вкусов и ароматов и пр.

Испарение в процессе дистилляции

Испарение – это переход молекул жидких тел в газообразную фазу. Процесс испарения начинается, когда давление и температура начала кипения достигают значений на кривой разгонки. В этот момент все частицы обладают достаточной кинетической энергией, необходимой для преодоления связывающих их сил взаимного притяжения. В этот момент происходит не только испарение молекул с поверхности жидкости. Молекулы жидкого тела переходят в газообразную фазу во всех слоях. Температура кипения имеет большое значение для дистилляции (перегонки), так как переход молекул в газообразную фазу происходит намного быстрее, чем при испарении. Так как молярный объем газа в несколько раз превышает молярный объем жидкости, во время кипения анализируемое вещество расширяется в 1000–2000 раз. Этот момент следует учитывать при подборе оборудования для дистилляции.

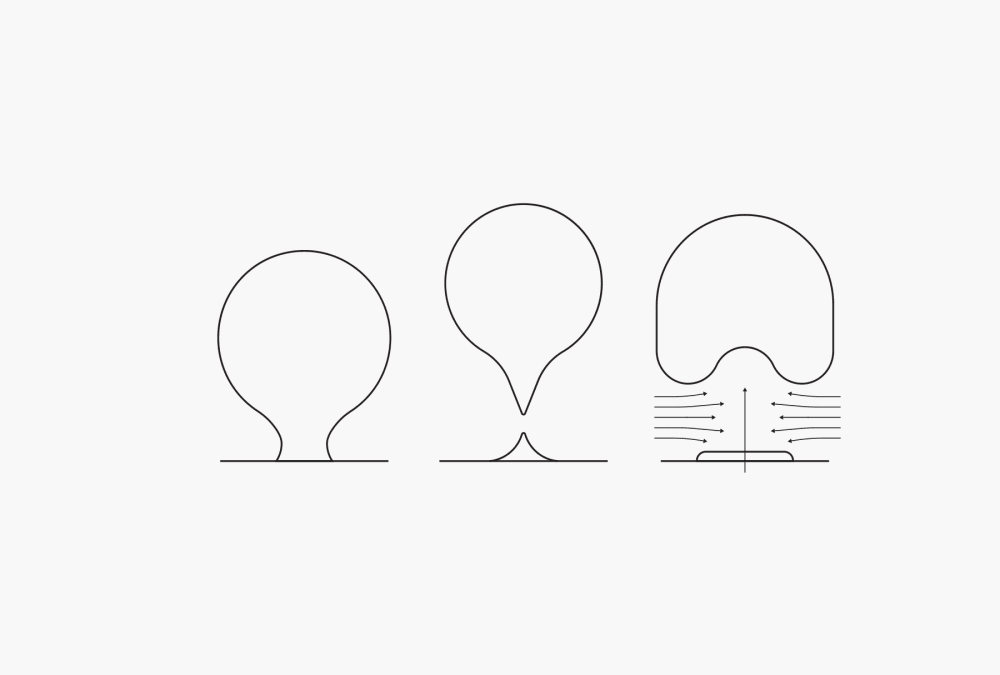

Пузырьковое кипение во время испарения

Первой стадией кипения в ходе дистилляции является пузырьковое кипение. Под воздействием тепла пузырьки газа на стенках сосуда начинают расширяться. Молекулы жидкости, оторвавшиеся от ее поверхности, соединяются с пузырьками газа, которые при этом начинают увеличиваться в размере. Когда пузырьки достигают того состояния, в котором их подъемная сила сможет преодолеть силу сцепления, они не полностью отрываются от стенки сосуда и поднимаются на поверхность. На том же месте из следа пузырька появляется новый. Поток воздуха под пузырьками улучшает перемешивание жидкости. По мере того, как жидкость нагревается, образуется все больше и больше пузырьков, пока, наконец, не сформируется пленка пара, покрывающая стенку сосуда. Эта стадия называется пленочным кипением.

Рис 1. Пузырьковое кипение

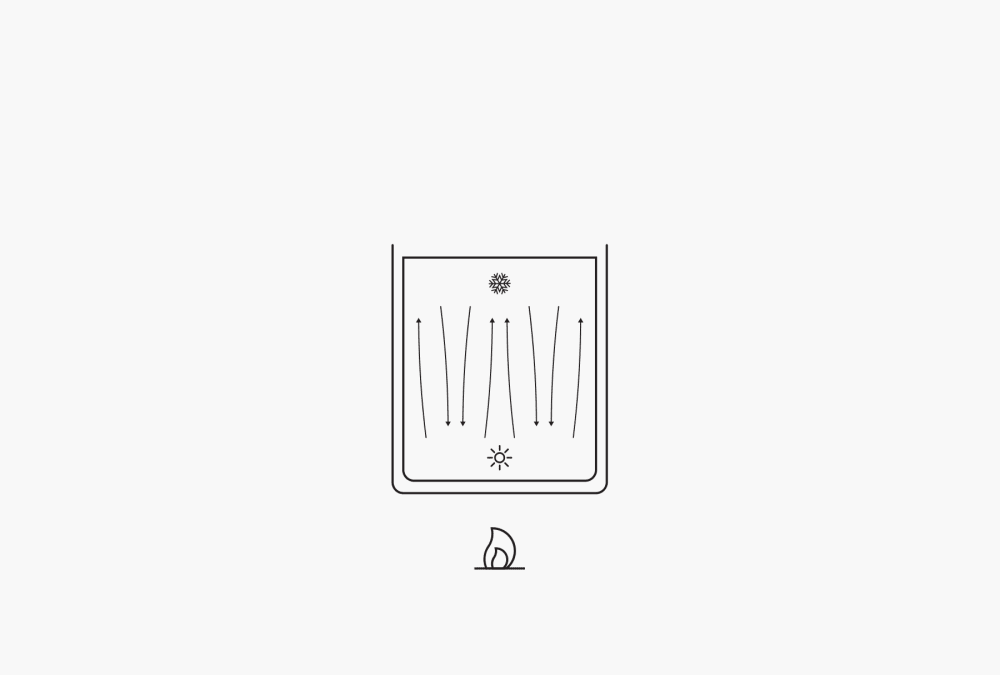

Теплопередача при испарении

Одним из важных аспектов кипения является передача тепла от источника тепла жидкости. Так как жидкость, как правило, контактирует с источником тепла только у стенок сосуда, первыми нагреваются слои жидкости на периферии. Верхние слои остаются более холодными. Теплые слои поднимаются за счет конвекции, а их место занимают более холодные слои. Это приводит к выравниванию температуры, но данный процесс происходит крайне медленно. Дополнительное перемешивание в начале пузырькового кипения действительно ускоряет теплопередачу, но ненамного. Теплопередачу можно значительно улучшить, удерживая жидкость в движении с помощью миксера или во вращающейся колбе с использованием технологии ротационного испарения. Это непрерывное перемешивание или принудительная конвекция обеспечивает отличную теплопередачу, лучшее удаление газовой фазы и, следовательно, более быстрый процесс дистилляции.

Рис. 2. Свободная конвекция

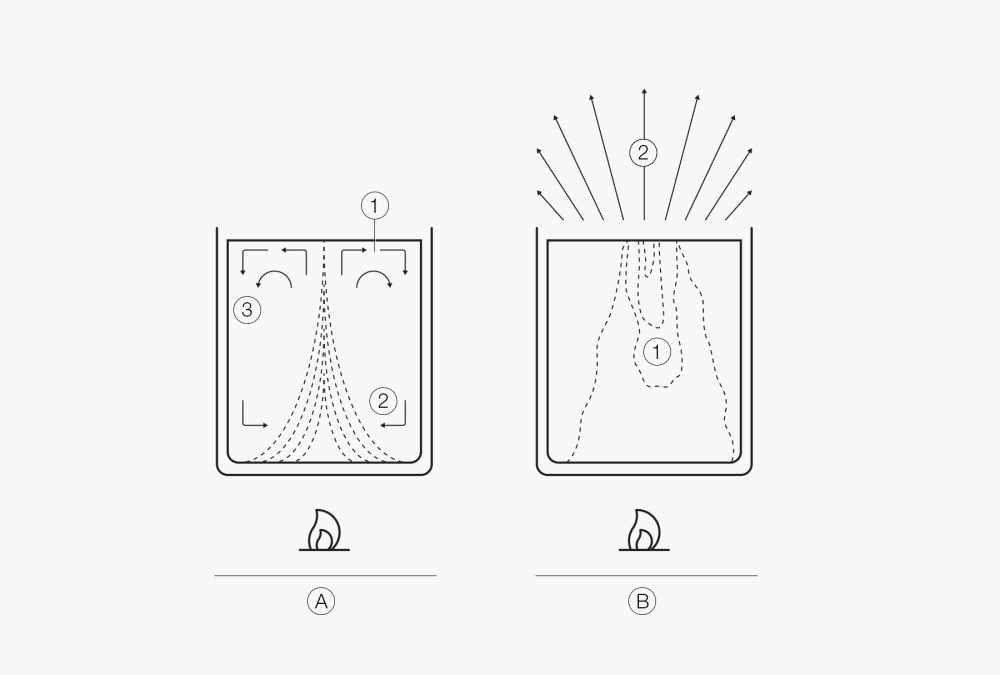

Рис. 3:

Начало замедленного кипения (1. пульсирующее кипение), (2. температурный профиль, 3. конвекция)

Замедленное кипение (1. пульсирующее кипение) по поверхности.

Конденсация при дистилляции

Конденсация – это процесс обратный кипению, при котором вещество переходит из газообразного в жидкое состояние. Так как тепловая энергия, которую получили частицы во время кипения, должна быть отведена, для конденсации газа требуется охлаждение.

Пары жидкости из испарительной колбы попадают в холодильник. Так как температура внутри холодильника ниже температуры конденсации пара, пар выпадает в осадок и на поверхности змеевика холодильника образуется пленка жидкости сразу после контакта молекул с поверхностью. Образовавшаяся пленка препятствует теплопередаче, поэтому необходимо принять меры для ее стекания. По этой причине холодильники всегда имеют вертикальную или диагональную конструкцию. Стекающий конденсат собирается в приемной колбе. Так как объем конденсируемого газа значительно превышает объем получаемой жидкости, довольно сложно обеспечить отвод тепла. Поэтому охладители обычно имеют очень большую площадь поверхности.

Для эффективной конденсации в течение всего процесса дистилляции требуется охлаждающая среда, которую можно постоянно доливать, например, можно применять водопроводную воду или использовать рециркуляционный охладитель. Кипячение приводит к сильному увеличению давления. При конденсации давление сильно уменьшается. Холодильник работает как насос.

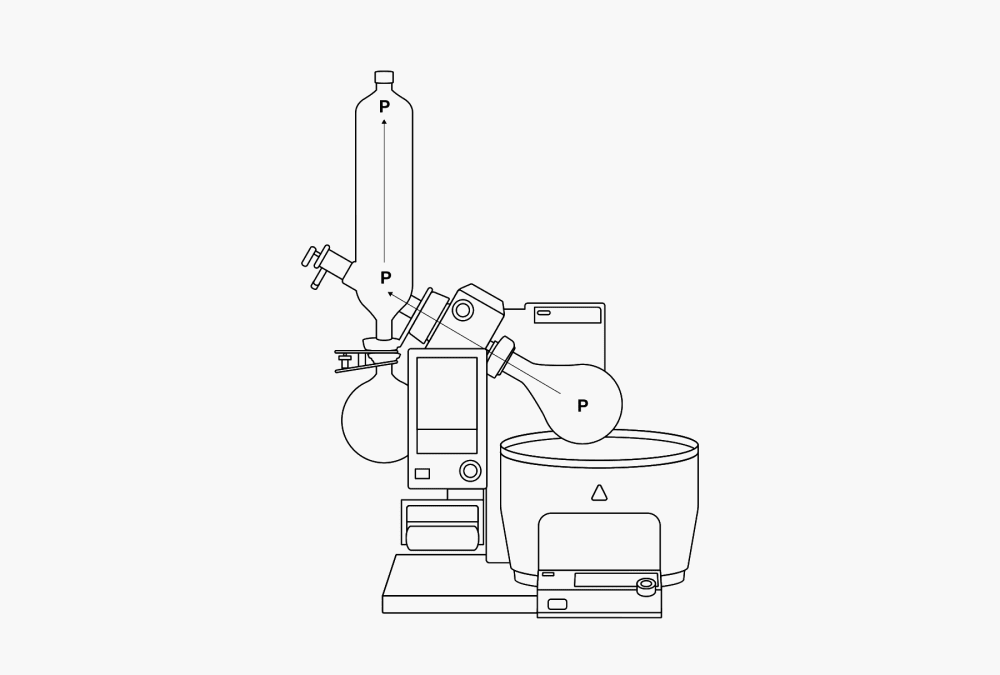

Движение газа через ротационный испаритель

Дистилляция — испарение с последующей конденсацией паров. Так как точки, в которых происходит испарение и конденсация, как правило, разнесены по времени, пар необходимо отводить. Это легко сделать. Так как газ равномерно распределяется в свободном пространстве, он течет со стороны испарителя в сторону холодильника, где он сжижается. Это приводит к равноценному уменьшению объема. Образуется локальный вакуум. Следовательно, со стороны холодильника осуществляется забор газа, а со стороны испарителя – подача равного количества газа. Создаваемый динамический перепад давления способствует перемещению газа через испаритель с высокой скоростью. Сила, поддерживающая этот поток, – это теплота испарения, подводимая к газу во время испарения. Во время конденсации это тепло снова отводится от него. Поэтому это явление также называют тепловым насосом (P).

Рис. 4. Тепловой насос (P) и зональные различия температуры внутри ротационного испарителя.

Чтобы поддерживать сбалансированную разницу в динамическом давлении, важно, чтобы скорость конденсации и скорость испарения были согласованы друг с другом. Каждый раз, когда испаряется больше вещества, чем конденсируется в холодильнике, давление внутри испарительной колбы растет, и вакуумный насос осуществляет непрерывный забор растворителя, откачивая его в окружающую среду. Оптимальный вариант, когда температура кипения примерно на 20 °C выше температуры охлаждающей воды. Этим будет гарантирован тепловой баланс.

Разделение методом дистилляции

Дистилляция – это метод разделения смесей, состоящих из двух жидкостей. Процесс дистилляции основан на разнице давления компонентов смеси в их газообразной форме. Смесь нагревают до испарения, а затем повторно конденсируют. В этом процессе более летучий компонент накапливается в паре и, следовательно, в конденсате, что приводит к разделению компонентов. Насыщенный пар из испарительной колбы попадает в холодильник, где он сжижается и собирается в приемный сосуд в виде дистиллята. В то же время менее летучий компонент накапливается в испарительной колбе.

Если точки кипения двух веществ отличаются более чем на 80 °C, для разделения смеси достаточно однократной перегонки. Однократная перегонка используется в основном для отделения легколетучих растворителей от высококипящих соединений. При этом не имеет значения, существует или нет необходимость в восстановлении растворителя (очистка растворителей) или кубового остатка (очистка продукта реакции путем удаления растворителя). Если разделяемые жидкости имеют близкие температуры кипения, процесс дистилляции необходимо повторить несколько раз. Эта процедура называется отгонкой. В качестве альтернативы можно использовать фракционную перегонку для разделения двух жидкостей с небольшой разницей в температурах кипения. При фракционной перегонке между испарительной колбой и холодильником устанавливают ректификационную колонку, заполненную стеклянными или пластмассовыми шариками. Стеклянные шарики в ректификационной колонке обеспечивают большую поверхность, на которой жидкость может конденсироваться, повторно испаряться и снова конденсироваться.

Роль вакуума во время дистилляции

Вакуум играет важную роль для испарителей любого типа, так как он снижает температуру кипения, необходимую для перегонки. Вакуум можно регулировать вручную или автоматически, если установлен регулятор вакуума. Вакуум создается внешним источником вакуума. Это либо лабораторный насос, часто водоструйный или диафрагменный, либо лабораторный вакуумопровод. Работу лабораторного насоса можно регулировать с помощью регулятора вакуума, который экономит воду, электричество и увеличивает срок службы насоса.

У ротационного испарителя Rotavapor® удаление и подача воздуха осуществляются через вакуумное соединение на лабораторном стекле. Расположение этого соединения на оборудовании имеет большое значение. Оно должно размещаться в зоне, где зональное избыточное давление, создаваемое испарением, снова снижается за счет конденсации. Такая точка находится сверху восходящего охладителя и снизу нисходящего охладителя.