ロータリーエバポレーション

ロータリーエバポレーターの技術と蒸留プロセス

蒸留プロセスは、蒸発とそれに続く凝縮により液体混合物から揮発性溶媒を除去するのに用いられます。ラボでは、化学者や生化学者が蒸留プロセスやロータリーエバポレーターを頻繁に使用しています。

蒸留の歴史

ロータリーエバポレーターや回転蒸発あるいは「ドロップ・バイ・ドロップ分離」の歴史的発展は何千年も前に始まります。長年のあいだに蒸留プロセスが発展してきた華やかな歴史を以下の表に示しました。

| 紀元前3500年 | ペルシア人がバラ水を作るために蒸留法を発明。蒸留技術は瞬く間にヨーロッパ、北アフリカ、アジア全域に広がりました。蒸留プロセスは、香料を作ったり、海水から塩分を除去したり、あるいは錬金術のために使用されていました。 |

| 2世紀 | 宗教的な側面と化学的な側面が組み合わさった錬金術の人気が高まるにつれ、性質をもたない基本物質「第一質量(プリマ・マテリア)」の探求が熱を帯びました。錬金術師は天然素材を化学的にこの基本元素に変換し、さらにこの基本元素に金が持つような新たに望まれた性質を与えることを目指しました。その過程において、彼らは多くの化学的化合物を発見し、既存のプロセスと機器を改良して、現代化学でも使用されている近代的な実験方法を発見しました。彼らはまた、蒸留技術も発明しました。それはデザイン面の観点で言うと、今なお使用されています。この蒸留装置の4つの標準部品が、加熱槽、バブルフラスコ、ヘッド、コンデンサーです。 |

| 17~18世紀 | 既存の蒸留技術を改良することに力が注がれるようになりました。蒸留装置に覆いがつけられ、装置が徐々に金属ではなくガラスで作られるようになりました。そして連続蒸留プロセスが登場し、冷却材に水が用いられるようになりました。水蒸気蒸留プロセスが発明されたのもこの時代です。17世紀の終わりには、アイルランド人の物理学者ロバート・ボ イル(1627-1691)は初めて減圧蒸留を行いました。 |

| 19世紀 | 精留塔が発明されて多段階蒸留が可能になりました。有機化学の登場で、特にラボのニーズに合わせた新しい蒸留装置が設計されました。フランスのアルコール業界の経済関与により、広範な産業規模でも急速な発展が実現しました。また、圧力調整器の発明とポンプの改良によって、減圧度を管理して使われるようになりました。 |

| 1950 - 1955損ねることなく | C・C・ドレイグ(1950)とM・E・ボルク(1955)が相次いで、ロータリーエバポレーターの動作原理に関する論文を発表しました。このプロセスは、フラスコプロセスよりはるかに熱伝導率がよく、製品を損ねることなく生産量を増加させます。 |

| 1957 | フラヴィルのBÜCHI Labortechnik社が初めてロータリーエバポレーターを市場投入しました。 |

蒸留プロセスとそれに関連するロータリーエバポレーターのテクノロジー

ロータリーエバポレーターは世界中の化学者や生化学者のニーズに応えることを目指して開発されました。Rotavapor®(ロータリーエバポレーター)は、コンデンサーが多種多様で、混合溶媒のすばやい蒸留やサンプルの効率のよい乾燥、フリーズドライを行うサンプルのすばやい前処理、還流下での化学合成、天然化合物の抽出や濃縮に使用されています。ロータリーエバポレーターの産業用途は無数にあり、原油の処理、カンナビノイドの分離、モレキュラーガストロノミー(分子調理)、フレーバーや香りの作成などに用いられています。

蒸留プロセスにおける蒸発

蒸発は分子が液相から気相に移ることを言います。蒸発プロセスは圧力と温度条件が沸騰曲線に達したらすぐに始まります。この時点で、すべての分子には、分子同士を結びつけている相互引力を引き離せるだけの十分な運動エネルギーが備わっています。そうなるともはや、表面にある数個の分子だけの問題ではなくなり、液体から分子が離れていきます。そのとき液体から気体への変化は液体全体で起こります。分離される液体は、蒸発工程ではるかに早く気化するので、蒸留では沸点がきわめて重要です。気体のモル体積は液体のモル体積より数倍大きいので、その物質は沸騰中に1,000~2,000倍に膨張します。したがって蒸留装置はこの体積に対応できるよう注意しなければなりません。

蒸発プロセス中の核沸騰

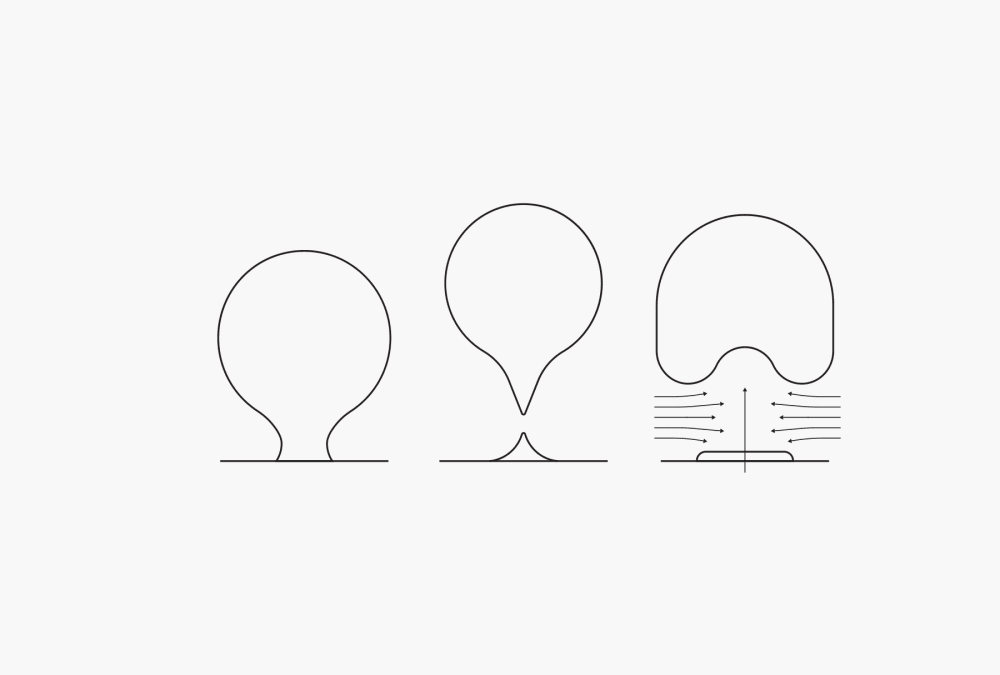

蒸留プロセスにおける沸騰の第1ステージは核沸騰です。熱によってガスを閉じ込めた気泡ができ、それが容器の内壁に広がり始めます。気化した分子は液体を離れ、この気泡内に入って気泡を膨らませます。この気泡の浮力が密着力に勝るところまで来ると、容器の内壁から不完全に離れて表面に浮き上がってきます。気泡の残りの部分は、次の気泡の発生源として機能します。気泡のうしろに対流が形成され、液体をさらにかき回して混合します。液体の温度が上がってくるにしたがって、どんどん気泡が増えていき、ついには蒸気の連続した膜ができて容器の壁を覆います。このステージを膜沸騰と言います。

図1. 核沸騰

蒸発プロセス中の熱移動

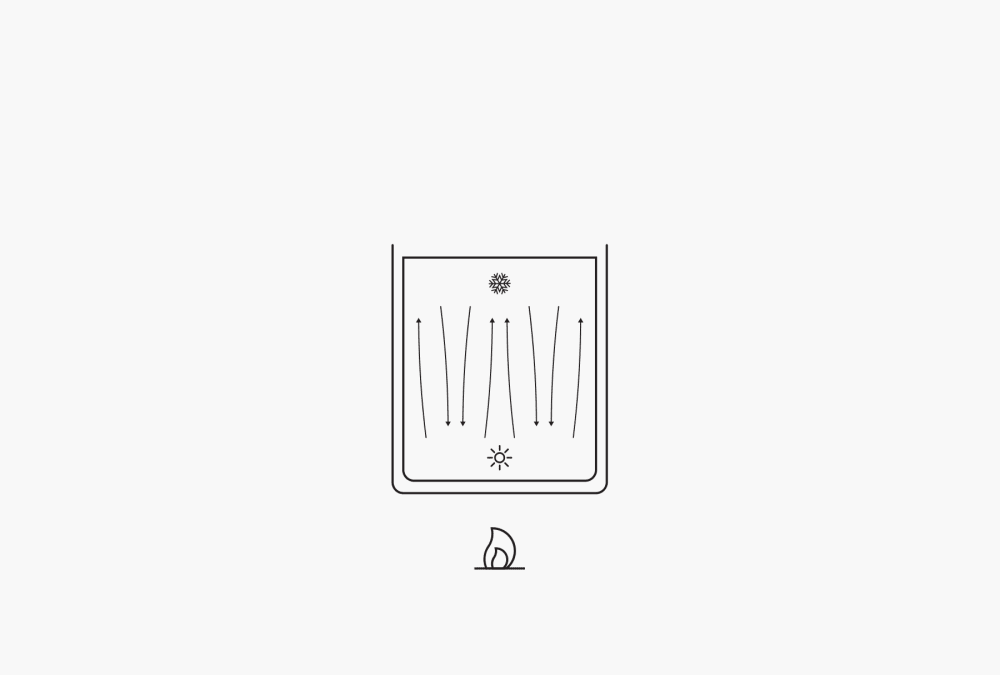

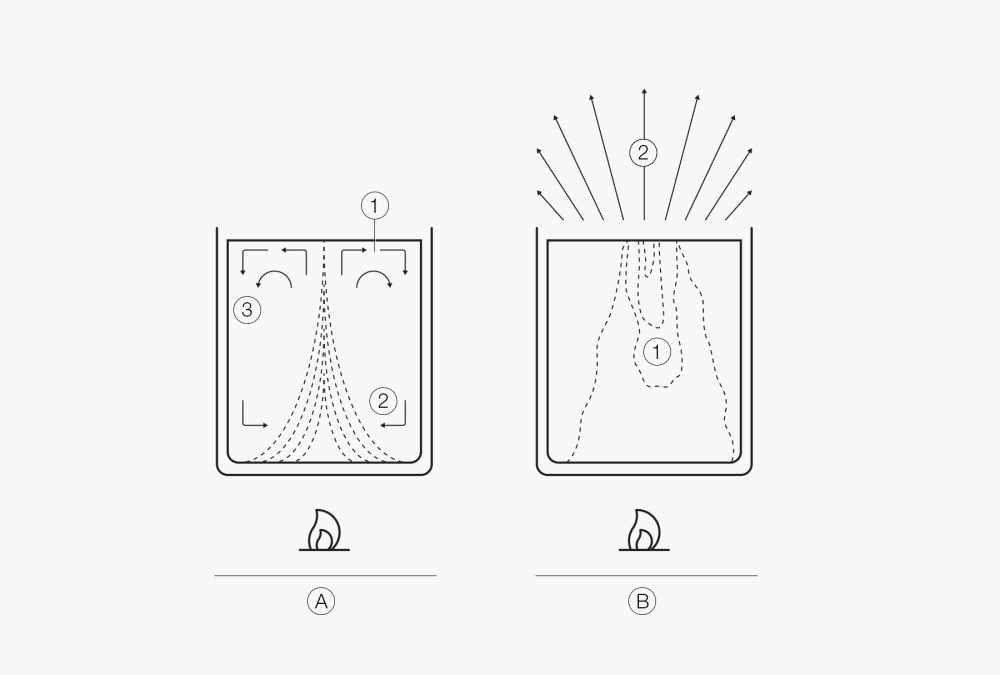

沸騰の重要な側面の1つに、熱源から液体への熱移動があります。液体は通常、容器の壁の部分でしか熱源と接触しないので、外側の層が先に温まり、上の層は冷たいまま残ります。対流によって温かい層が上昇し、その場所にそれより温度の低い層が入ります。これによって温度平衡が実現していきますが、そのスピードは非常にゆっくりです。核沸騰し始めた時点でさらに撹拌すると熱伝達が促進されますが、それでもまだ状況は満足のいくものではありません。撹拌機もしくはロータリーエバポレーターの技術を用いた回転フラスコで液体を動かし続けていると、熱伝達を大幅に促進させられます。このように連続的に撹拌やしたり、強制的に対流を起こしたりすることで優れた熱伝達が実現し、気体を発生させやすくなり、蒸留プロセスが迅速に進みます。

図2. 自由対流

図3:

遅れた沸騰開始(1. バンピング)、(2. 温度分布、3. 対流)

表面における遅れた沸騰(1. バンピング)

蒸留プロセスにおける凝縮

凝縮は沸騰プロセスの反対で、物質が気体の状態から液体の状態に変化します。沸騰中に分子に伝わった蒸発熱を今度は分子から取り除かなければならないので、気体を凝縮するためには冷却が必要です。

蒸発点を離れた蒸気は凝縮セクションに到達します。コンデンサーの温度は蒸気の凝縮温度より低いので、蒸気は凝結して、分子がコンデンサーにぶつかるとすぐ、液体の膜が形成されます。この膜は熱移動を阻害するので、この膜が流れ出られるよう対策をしなければなりません。したがってコンデンサーは必ず、垂直または斜めに傾いた設計になっています。流れ出てきた凝縮液体が受フラスコに収集されます。凝縮される気体の体積は、生成される液体の体積よりはるかに大きいので、熱を簡単に奪うことができませんが容易に取り去れません。通常、冷却器の表面積が非常に大きいのはこのためです。

蒸留プロセス全体を通じて効率よく凝縮を行えるようにするために、作業は、流水や循環式のチラーなど、常に冷媒を新しいものに交換できる装置を用いて行われます。沸騰すると圧力が大きく上昇します。凝縮工程で、この圧力のかなりの部分が消失します。コンデンサーはポンプの役割を果たします。

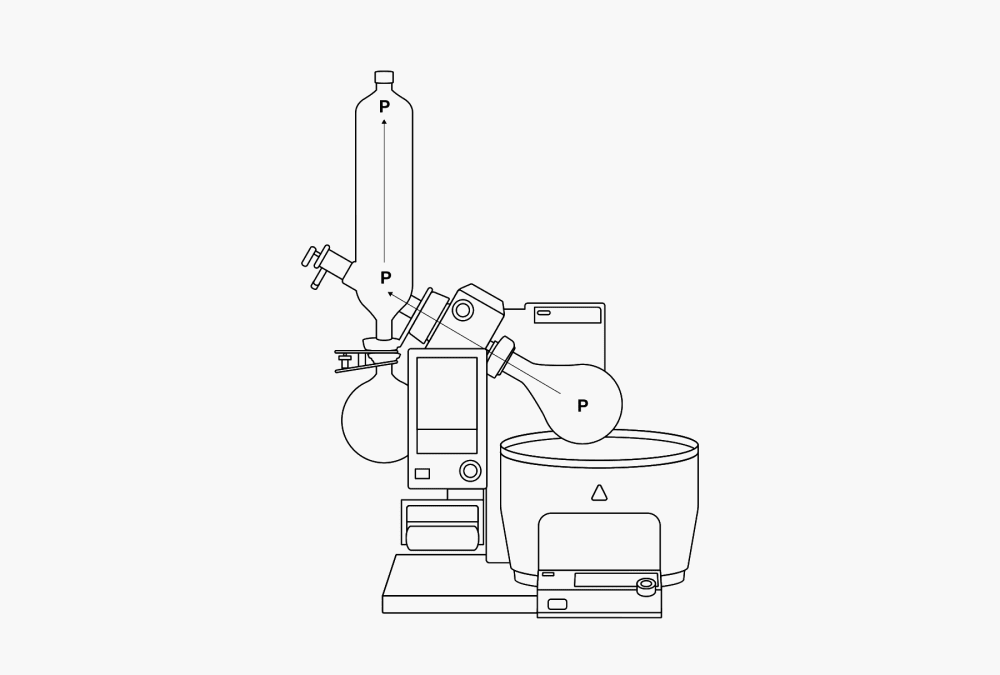

気体がロータリーエバポレーター内で運ばれる仕組み

蒸留は蒸発とそれに続く凝縮のプロセスで構成されています。蒸発と凝縮が起こるポイントは通常十分に離れているので、蒸気が運ばれなければなりません。これは容易にできます。気体は占有可能な空間内に均一に分散しているので、蒸発器側から凝縮器側へと流れていき、そこで液化します。これにより、同等の体積現象が生じます。そして局所的な真空状態が生じます。したがって、凝縮器側が必ず気体を吸引し、蒸発器側が必ずこれと等しい量の気体を供給します。ここでできた動的な圧力差により、蒸気が装置内を高速で移動します。この流れを維持する力は、蒸発中に気体に供給される蒸発熱です。凝縮濃縮工程で、この熱が再び取り除かれます。したがって、この現象はサーマルポンプと呼ばれることもあります(P)。

図4. サーマルポンプ(P)とロータリーエバポレーター内の局所的な温度差

動圧の差をバランスよく維持するためには、凝縮の速度と蒸発の速度を互いに調和させることが重要です。コンデンサーで凝縮されるよりも多くの物質が気化されるときはいつでも、装置内の圧力が上昇して、真空ポンプは継続的に吸引し、気化した溶媒を吸引し、それを環境に排出しなければなりません。冷却水の温度より20℃ほど高い沸点で作業するのが理想的です。そうすれば熱のバランスが平衡状態に保たれます。

蒸留プロセスによる分離

蒸留は2種類の液体で構成されている混合物を分ける分離法の1つです。蒸留プロセスは物質の蒸気圧の差に基づいています。混合物を気化するまで加熱し、その後改めて凝縮します。このプロセスでは揮発性のより高い成分が蒸気中に蓄積し、凝縮液中にも蓄積し分離をもたらします。凝縮された蒸気は蒸留装置内を通ってコンデンサーに到達し、そこで液化して蒸留物として捕集容器に集められます。それと同時に、より揮発性の低い成分は回転フラスコに集まります。

2つの物質の沸点が80℃以上異なる場合は、1回の蒸留で混合物の分離できます。単一蒸留は、主に沸点の高い物質から揮発性の高い溶媒を分離するのに用いられます。ここでは再回収されるのが、溶媒(溶媒の精製)であるか、残留物(溶媒除去による反応生成物の精製)でも、違いはありません。分離される2成分の沸点が近い場合は必ず、何度か蒸留プロセスを繰り返す必要があります。この手順は精留と呼ばれています。一方分流は、沸点の差が小さい2つの液体を分離することができます。分留では、ガラスまたはプラスチックのビーズを充填した分留カラムを、回転フラスコとコンデンサーのあいだに置きます。蒸留カラムのガラスビーズは液体が凝縮し、再び凝縮することができる、より多くの表面積を提供します。

蒸留プロセスにおける真空の役割

真空は、蒸留に必要な沸点を下げるので、全てのタイプのエバポレーターにおいても重要な役割を果たします。真空状態は手動でも制御できますし、バキュームコントローラーが付属していれば自動でも制御できます。真空は、ロータリーエバポレーターの外側の真空源で作られます。この真空源とは、ラボのポンプのことで、多くの場合はウォータージェットポンプやダイヤフラムポンプ、または設備の集中真空ラインのいづれかです。ラボのポンプの運転はバキュームコントローラーで制御が可能で、水道水と電力を節約しポンプの寿命を延ばします。

Rotavapor®は、ガラス部品の真空接続を介して真空にされ、そして再通気(大気開放)されます。装置上のこの接続の位置は重要です。接続位置は、蒸発によって作られた局所的な過圧状態が、凝縮によって打ち消される部分でなければなりません。それは、上昇冷却器の最上部と下降冷却器の最下部にあります。