고체-액체 추출 방법

고체-액체 추출이란 무엇입니까?

고체-액체 추출은 수많은 과학적 혁신의 초석입니다. 이전 단순했던 증류 방식에서 Soxhlet 추출 등과 같은 정교한 기술로 끊임없이 발전해왔습니다. BUCHI에서는 이러한 발전이 지속되도록 최선을 다하고 있으며, 최첨단 추출 장비를 통해 식품, 사료, 환경, 화학 등 광범위한 분야의 미래를 주도하고 있습니다.

오늘날 고체-액체 추출, Soxhlet 추출, 가압 용매 추출과 같은 기술은 복잡한 혼합물 분석을 위한 시료 전처리부터 식품 품질 관리, 규정 준수, 환경 테스트 등에 이르기까지 다양한 연구 분야에서 중요한 역할을 하고 있습니다. 당사의 포괄적인 장비 포트폴리오는 이러한 다양한 응용 분야를 반영하며 정밀도, 속도, 안전성 및 신뢰성을 갖춘 솔루션을 제공합니다.

BUCHI에서는 추출 기술에 대한 폭넓은 경험을 바탕으로 가장 까다로운 요구 사항을 충족시키기 위해 전 세계 실험실과 협력하여 첨단 장비, 서비스 및 지원 제공을 통해 과학적 혁신의 궤도를 완성합니다.

표준 추출 방법 탐색

다양한 추출 방법이 존재합니다. 가장 전통적이고 널리 사용되는 방법 중 하나는 19세기에 Franz von Soxhlet에 의해 개발된 Soxhlet 추출로, 증류를 통해 시료를 연속적으로 추출합니다. 기존의 전통적인 추출 방법 외에도 빠르고 용매 소비량을 크게 줄이는 새로운 추출 방법이 있습니다. 효율을 높이는 한 가지 방법은 추출 온도를 높이는 것입니다. 이러한 요인을 활용하는 두 가지 방법에는 고온 추출(Randall 추출)과 경제적 연속 추출(Twisselmann 추출)이 있습니다. 최근에는 가압 용매 추출(PSE)과 같은 압력을 높여 추출하는 방법을 이용하여 효율성을 더욱 향상 시키고 있습니다.

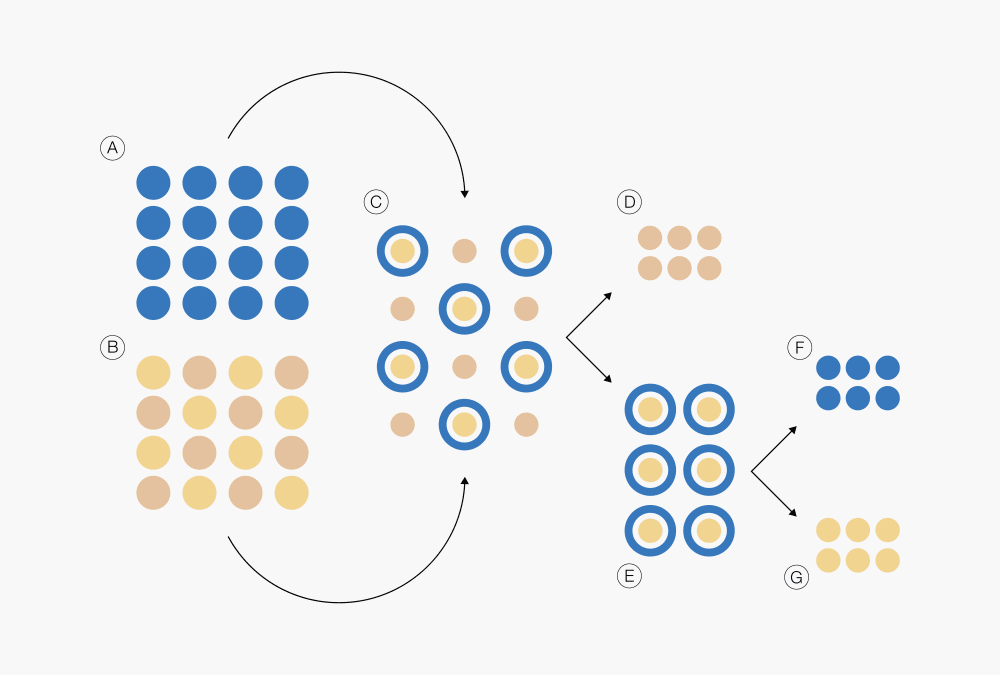

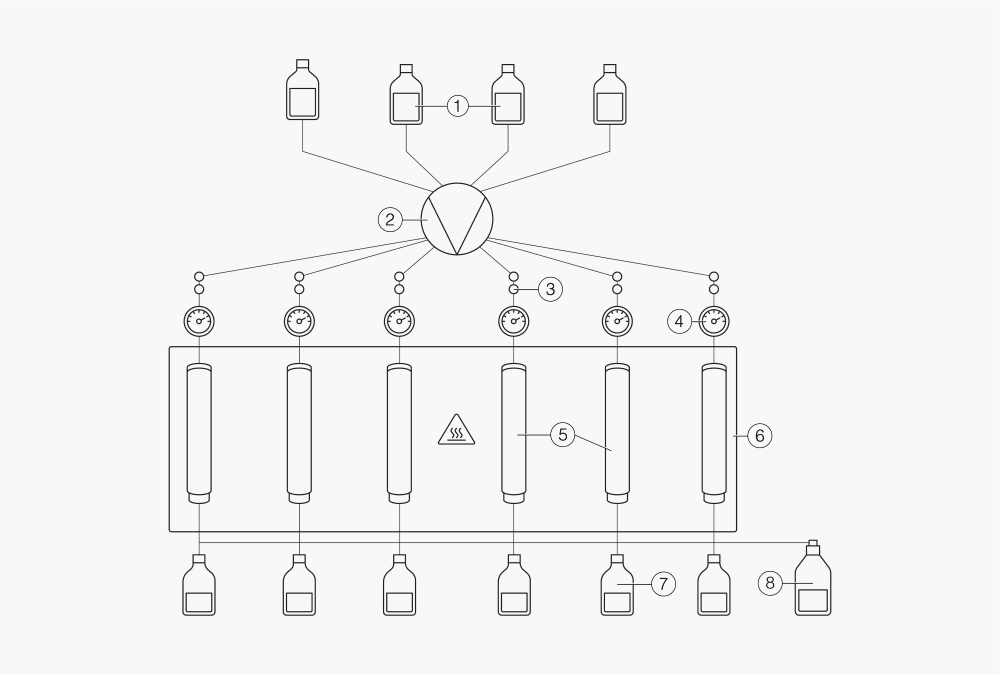

그림 1: 추출 프로세스

Ⓐ 추출 용매

Ⓑ 추출 시료

Ⓒ 추출 혼합물

Ⓓ 추출 잔류물

Ⓔ 추출 용액

Ⓕ 추출 용매

Ⓖ 추출물

Soxhlet 추출 방식

이러한 고체-액체 추출 방법은 연속적인 용매 증류를 통해 시료를 연속적으로 추출할 수 있어 효율성이 향상됩니다. 균질화된 시료는 용매 가용성 및 불용성 성분의 혼합물입니다. 추출을 위해 시료를 원통 여과지에 넣습니다. 용매는 시료에서 분리되고 가열되어 증발됩니다.

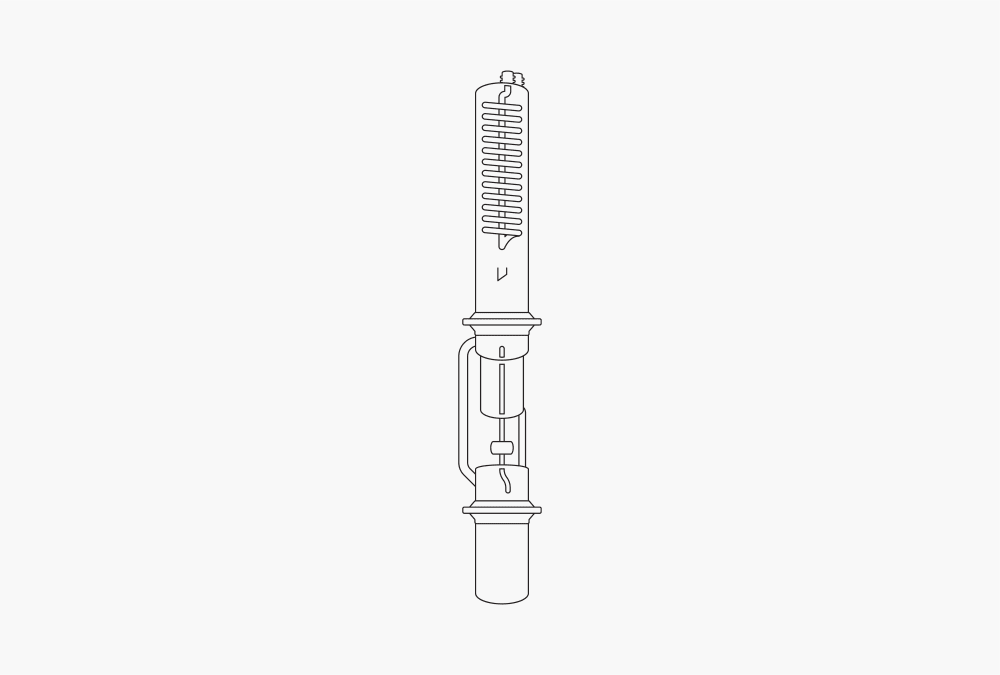

그림 2: Soxhlet 추출

응결되어 떨어진 용매는 시료와 혼합됩니다. 추출 원통 여과지가 용매로 완전히 채워지면 추출물이 사이펀으로 흡입되고 가용성 성분 일부가 시료에서 분리됩니다. 다른 가용성 및 불용성 성분은 시료에 남아 있습니다. 이 절차를 여러 번 반복하면 새로 증류된 용매로 시료가 연속적으로 추출됩니다. 추출된 가용성 성분의 비율은 증가하지만 불용성 성분은 잔류물에 남아 있습니다. 사이펀 흡입 과정이 1회 반복되는 것을 1 사이클이라고 합니다. Soxhlet 추출의 온도는 용매의 비등점으로 제한됩니다.

고온 추출 작동 방식

Randall 추출로도 알려진 이 방법에서는 시료를 비커에 직접 넣고 끓는 용매에 넣어 둡니다. 따라서 시료와 용매는 서로 분리되지 않습니다. 이 과정에서는 시료에 Soxhlet 추출보다 더 높은 온도를 가하여 추출 효율을 높입니다. 가용성 성분은 시료에서 방출된 후 용매를 증발시키면 비커에 남아있게 됩니다.

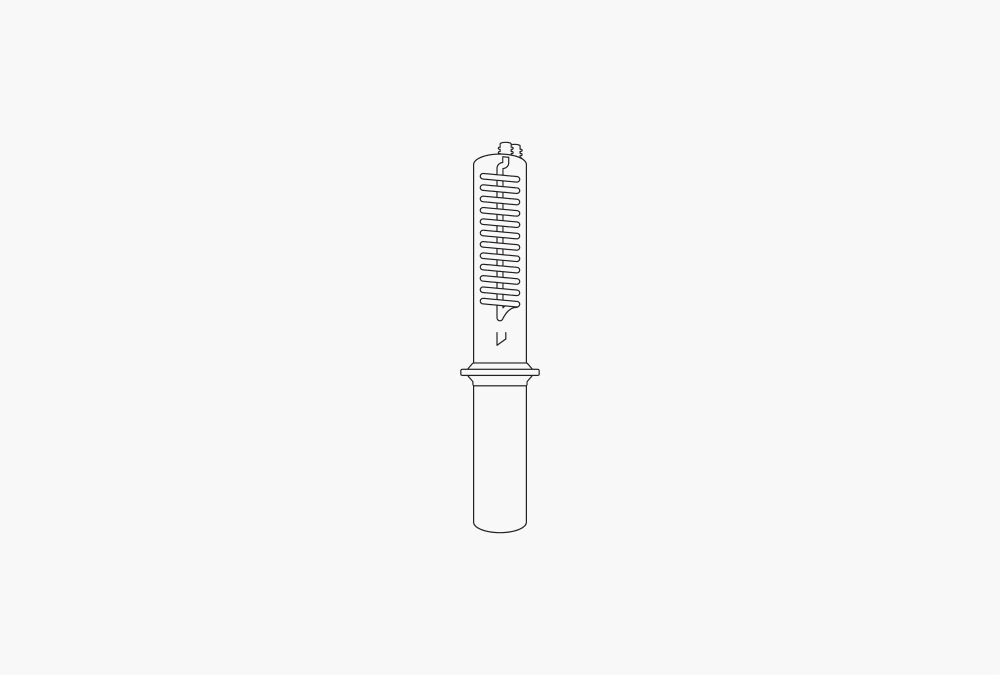

그림 3: 고온 추출

Twisselmann 추출 작동 방식

경제적인 연속 추출(ECE) 방식은 Soxhlet 추출과 마찬가지로 시료와 용매가 분리됩니다. 그러나 Soxhlet 추출과는 달리 용매는 추출 챔버에 수집되지 않습니다. ECE는 고온 용매 증기와 증류, 응축된 용매로 연속적으로 시료를 추출합니다. 고온 증기와 증류, 응축된 용매의 조합은 추출 효율성을 높입니다.

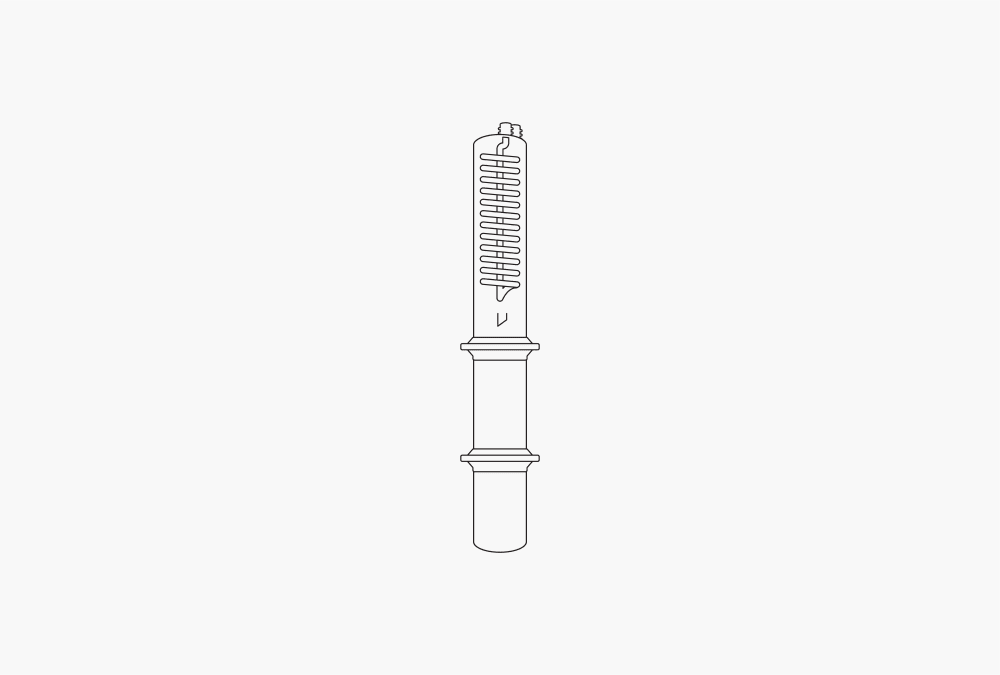

그림 4: 경제적인 연속 추출

가압 용매 추출 작동 방식

고체-액체 추출에서 이 방법은 높은 압력에서 시료를 추출합니다. 이러한 압력 증가로 인해 비등점 이상으로 용매의 온도가 상승하여 추출 효율이 높아집니다.온도가 높을수록 성분의 용해도와 용매의 점도가 낮아집니다. 용매는 추출을 위해 순환될 때마다 더 높은 비율의 성분을 흡수할 수 있습니다. 시료를 스테인리스 스틸 셀에 넣고 고압(< 150 bar) 및 고온(< 200 °C) 설정에서 용매 혼합액을 HPLC 펌프를 통해 전달합니다. 응용에 따라 시료는 적절한 시간 동안 고온 용매에 높은 압력으로 잠기게 됩니다. 추출이 완료되면 추출물을 바이알에 수집하고 추가 분석을 위해 농축할 수 있습니다.

그림 5: 가압 용매 추출

① 용매 저장소

② HPLC 펌프

③ 위치 밸브

④ 압력 게이지

⑤ 추출 셀

⑥ 가열 블록

⑦ 수집용 병

⑧ 폐기물용 병

영향을 미치는 요인 고려

고려해야 할 첫 번째 중요 요인은 추출 용매가 항상 추출 물질에 대하여 불활성이어야 한다는 것입니다. 또한, 추출 회수율 및 추출 속도에 영향을 미치는 많은 파라미터가 있습니다. 추출 프로세스 최적화 시 고려해야 할 가장 중요한 사항은 아래 표에 나와 있습니다.

표 1: 추출 공과정에 미치는 영향

| Factors that influence the recovery rate of the extraction | Factors that influence the speed of extraction |

|---|---|

Solubility of the components to be extracted in the selected extraction solvent (must be of similar polarity)

| The particle size of the extraction substance |

The thoroughness of the mixing of extraction substance with the extraction solvent

| The degree to which extraction substance and extraction solvent are mixed |

Size and number of extraction solvent portions (number of siphons in the case of Soxhlet or drop rate of solvent in other methods) | Temperature (rule of thumb is that speed of reaction doubles for every 10 °C temperature increase) |

| Nature of sample (enclosed fat, moisture, size, surface, homogeneity) |

이미 검증된 표준 방법을 적용하는 것은 최적의 추출 파라미터를 사용하기 위한 전략 중 하나입니다. 이를 통해 추출 워크플로우의 신뢰성을 높일 수 있습니다.

종말점 결정 도달 방법

추출 과정 동안 추출 물질의 가용성 성분 농도는 추출을 계속하는 것이 더 이상 의미 없게 되는 지점까지 꾸준하게 감소합니다. 이 지점을 실질적 종료 지점이라 합니다. 추출이 실질적 종료 지점에 도달하는 데 필요한 추출 용매량(사이펀 사이클 횟수)은 대개 추출 물질의 용해도에 따라 달라집니다. 많은 경우 실질적 종료 지점을 결정하는 것은 경험의 문제이지만, 이 지점에 도달했는지 평가하는 데 도움이 될 수 있는 접근법이 있습니다. 추출 종료를 결정하는 가장 일반적인 방법 중 하나는 함량이 알려진 기준 물질을 사용하여 추출 방법을 확인하는 것입니다.

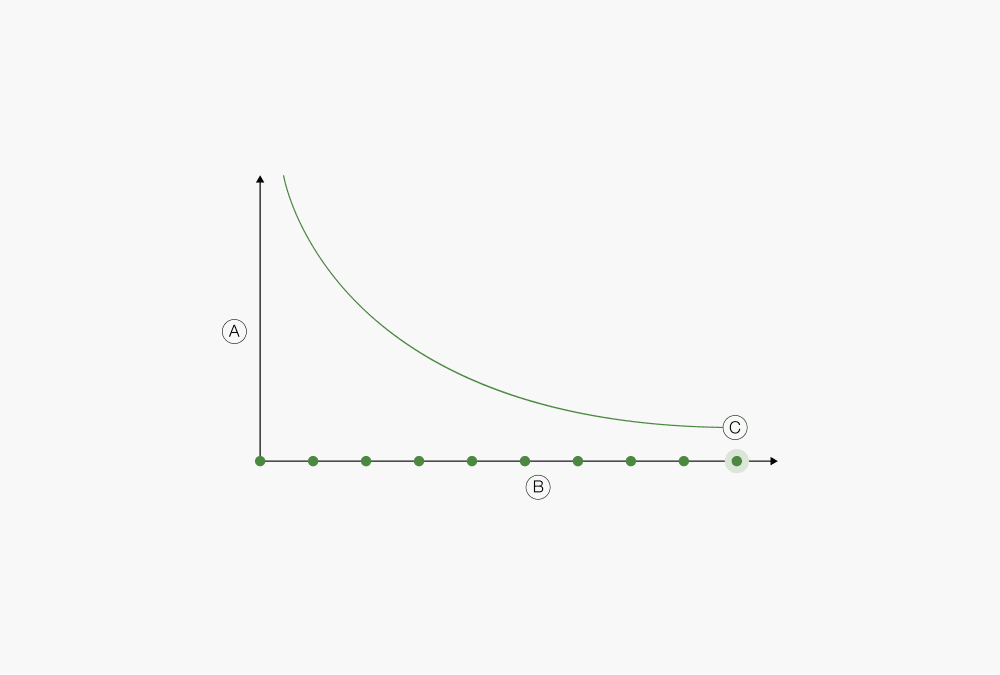

그림 6: 추출 종말점 결정

Ⓐ 시료의 가용성 성분 농도

Ⓑ 용매 분배 수

Ⓒ 실질적 종료 지점