Spray drying

Che cos’è lo spray drying?

Dagli anni Quaranta, lo spray drying è un processo di produzione affidabile e ampiamente utilizzato con applicazioni in tutti i principali settori: dal settore chimico industriale al farmaceutico, dal biotecnologico fino a quello dell’industria alimentare. Latte in polvere, zuppe istantanee, prodotti farmaceutici in forma solida, caffè istantaneo, detergenti e coloranti sono solo alcuni esempi di prodotti sottoposti a spray drying presenti sul mercato.

Lo spray drying è un metodo particolare per essiccare sostanze solide da soluzioni, emulsioni e sospensioni acquose oppure organiche. Durante il processo, uno spray dryer atomizza un liquido erogato in goccioline finemente nebulizzate e, per mezzo di un gas essicante ad alte temperature, dà luogo all’evaporazione del solvente organico o dell’acqua.

Vantaggi dello spray drying

Lo spray drying può essere considerato un processo a produttività elevata poiché consente di essiccare molto rapidamente rispetto ad altre tecniche di essiccazione. Inoltre, offre il vantaggio di una riduzione di peso e volume. La trasformazione del prodotto liquido in polvere secca avviene in un’unica fase, il che rende questo metodo vantaggioso in termini di costi, scalabilità e semplificazione del processo. Questo procedimento è indicato per un’ampia gamma di composti, tra cui sostanze sensibili al calore come prodotti biologici, sostanze farmaceutiche o nutrienti alimentari. Le proprietà e la qualità del prodotto possono essere controllate in modo efficace grazie alla produzione di particelle sferiche e relativamente uniformi. La polvere può essere completamente lavorata e trasformata in compresse/capsule senza macinazione o altre lavorazioni secondarie. Inoltre, la maggior parte delle sostanze sensibili alla temperatura come enzimi, proteine, antibiotici ecc. può essere sottoposta a spray drying senza una rilevante perdita di attività. Inoltre, lo spray drying funziona in atmosfere inerti, necessarie per la protezione dei prodotti o per i liquidi a base organica senza rischi per il processo.

Rispetto ad altre tecniche di essiccazione, come la liofilizzazione, il processo di spray drying è più breve ed economico poiché non prevede il surgelamento dei campioni e necessita di un minor consumo di energia. Alcuni ricercatori hanno studiato l’utilizzo dello spray drying come metodo alternativo alla liofilizzazione.

Limitazioni e vantaggi dello spray drying su scala di laboratorio

Nonostante i numerosi vantaggi, vi sono alcune difficoltà legate all’applicazione di questa tecnologia. Infatti, a causa di una perdita di prodotto sulla parete della camera di essiccazione e nell’aria di scarico, i rendimenti durante gli esperimenti su scala di laboratorio non sono sempre ottimali e vengono segnalati come compresi nell’intervallo fra il 20 e il 70%. Su scala industriale, invece, i rendimenti aumentano con configurazioni su scala più ampia poiché la frazione persa rappresenta una parte minore del volume di produzione. Pertanto, la limitazione dei rendimenti si verificherà principalmente in laboratorio durante la fase di sviluppo e migliorerà in seguito in produzione. A causa del fatto che devono essere utilizzati ugelli a due fluidi, a tre fluidi e a ultrasuoni e delle limitazioni della tecnologia ciclonica, la produzione e il recupero delle particelle sub-micron sono difficoltosi. Questo fenomeno deve essere preso in considerazione durante lo sviluppo di sistemi di somministrazione di farmaci come le terapie endovenose. Inoltre, lo spray drying su scala di laboratorio è limitato relativamente alla produzione di particelle di dimensioni superiori a 50 μm, simili a quelle prodotte su vasta scala. Questo deve essere preso in considerazione durante lo screening su scala di laboratorio, in quanto potrebbe porre dei problemi di scalabilità nelle fasi successive in cui il profilo di dissoluzione di particelle e polveri costituisce un parametro importante. Per quanto riguarda l’aspetto positivo, lo spray drying in laboratorio consente di gestire campioni di piccole dimensioni in breve tempo. I tempi di pulizia durante i cicli sono molto più brevi rispetto a quelli con strumenti industriali o pilota. Ciò consente di eseguire molti più esperimenti contemporaneamente e quindi di ottimizzare la formulazione e i parametri utilizzati. Inoltre, la disponibilità del campione potrebbe essere limitata e l’utilizzo di un minor numero di risorse per un esperimento rappresenta un chiaro vantaggio. Il fatto che gli spray dryer da laboratorio siano realizzati in vetro consente di osservare il processo di essiccazione del campione e di ottimizzarlo quando necessario.

Spray drying nei vari settori

Negli ultimi anni, lo spray drying ha acquisito importanza come metodo per la produzione di polvere secca, grazie al suo processo continuo, delicato, monofase e scalabile.

Viene utilizzato con successo nei settori alimentare, chimico e farmaceutico (Tabella 1) per la produzione e la ricerca.

Tabella 1: Applicazioni dello spray drying

| Applicazioni alimentari | Applicazioni chimiche | Applicazioni farmaceutiche |

|---|---|---|

Latte, uova e caffè in polvere | Materiali ceramici, nano materiali, batterie e scienze dei materiali | Somministrazione polmonare, granulazione, incapsulamento |

Alimenti per lattanti | Detergenti, saponi ecc. | Prodotti biofarmaceutici come enzimi, ormoni, aminoacidi, peptidi e proteine |

Mangimi per animali | Pesticidi, erbicidi, fungicidi, insetticidi, fertilizzanti ecc. | Antibiotici, vaccini, vitamine, lievito |

Incapsulamento di aromi | Pigmenti, vernici e coloranti |

|

Composti bioattivi, nutraceutici | Cosmetici |

|

Processo di spray drying nell’industria alimentare

Nella tecnologia alimentare, prodotti come caffè, uova essiccate, latte in polvere, mangimi per animali, miscele per dolci, alimenti per lattanti, derivati dell’amido, oli nutrizionali o lieviti vengono generalmente prodotti mediante spray drying. Questa tecnica consente di ottenere prodotti con ottime proprietà di solubilità, riduce al minimo la perdita di sapore, consente la lavorazione di alimenti sensibili al calore con un’elevata conservazione del contenuto nutritivo e presenta un potenziale economico di aumento della scalabilità.

Processo di spray drying nell’industria chimica

Nel settore chimico, prodotti come cosmetici, detergenti, pesticidi, erbicidi, pigmenti e coloranti o materiali ceramici sono comunemente ottenuti mediante spray drying. La riduzione delle dimensioni delle particelle presenti nei coloranti consente una dispersione più costante e uniforme nella vernice. Inoltre, la granulazione tramite spray drying può migliorare il flusso e la distribuzione di molecole e particelle all’interno del prodotto finale. Nella scienza dei materiali, lo spray drying viene applicato principalmente per granulare nanoparticelle in particelle di dimensioni da sub-micrometriche a micrometriche al fine di ottenere polveri a flusso libero. Queste polveri vengono quindi ulteriormente lavorate per la produzione di batterie, bioceramica o utilizzate per scopi di ricerca sui materiali avanzati.

I nanomateriali sottoposti a spray drying (nanoparticelle, nanosospensioni) sono spesso utilizzati come:

- Rivestimenti in motori a turbina, componenti automobilistici, impianti fotocatalitici e biologici (rivestimenti in titanio, allumina, zirconia, ittrio)

- Ceramiche avanzate di carburi metallici, nitruri o boruri (ad es. nuove ceramiche superconduttive)

- Toner e nastri magnetici (ad es. ferrite)

Processo di spray drying nell’industria farmaceutica

Nell’industria farmaceutica, le applicazioni includono lo spray drying di eccipienti, di farmaci puri o l’incapsulamento di farmaci. La tecnica dello spray drying viene ampiamente utilizzata per ottenere prodotti con proprietà fisiche e chimiche definite per il rilascio controllato di farmaci o per migliorare la dissoluzione di farmaci che presentano bassa solubilità in acqua come carbamazepina, ibuprofene o ketoprofene.

Applicazioni del processo di spray drying

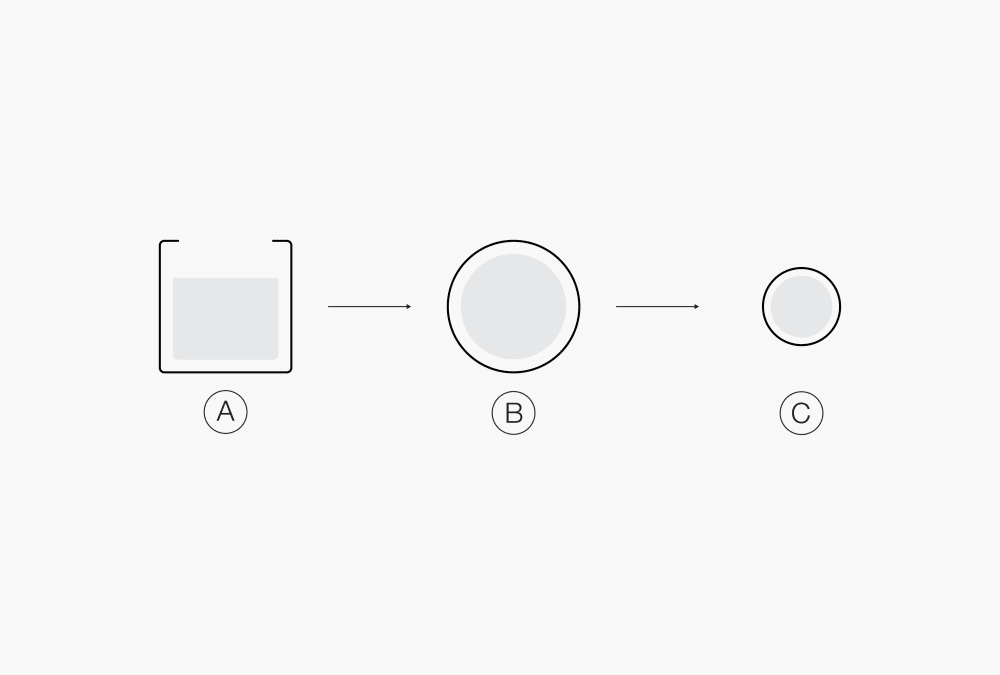

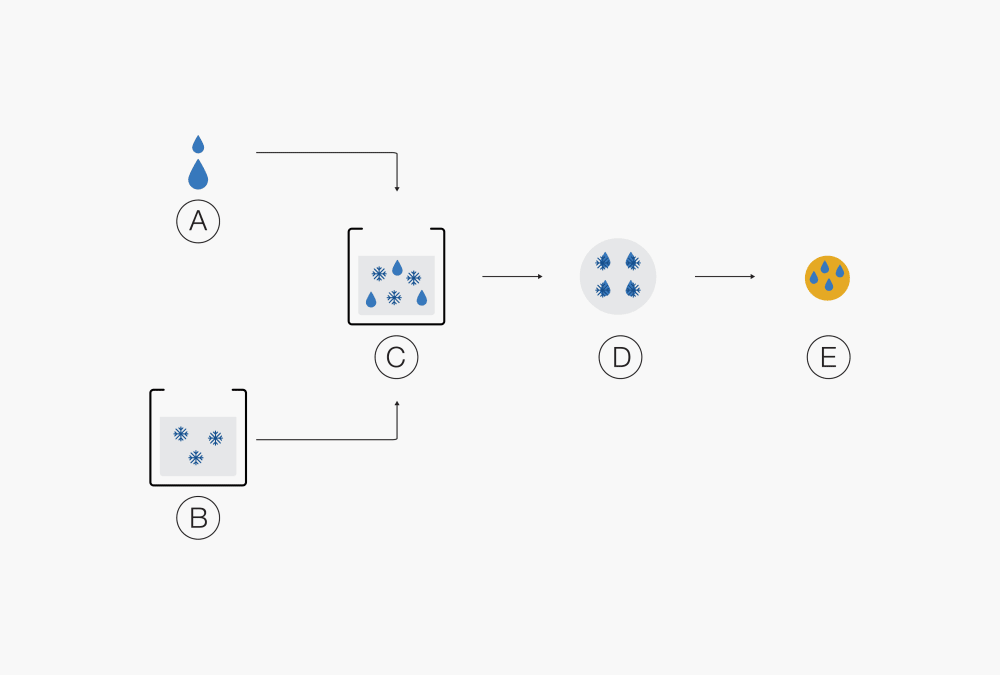

Ⓐ Prodotto liquido

Ⓑ Goccioline

Ⓒ Particelle solide

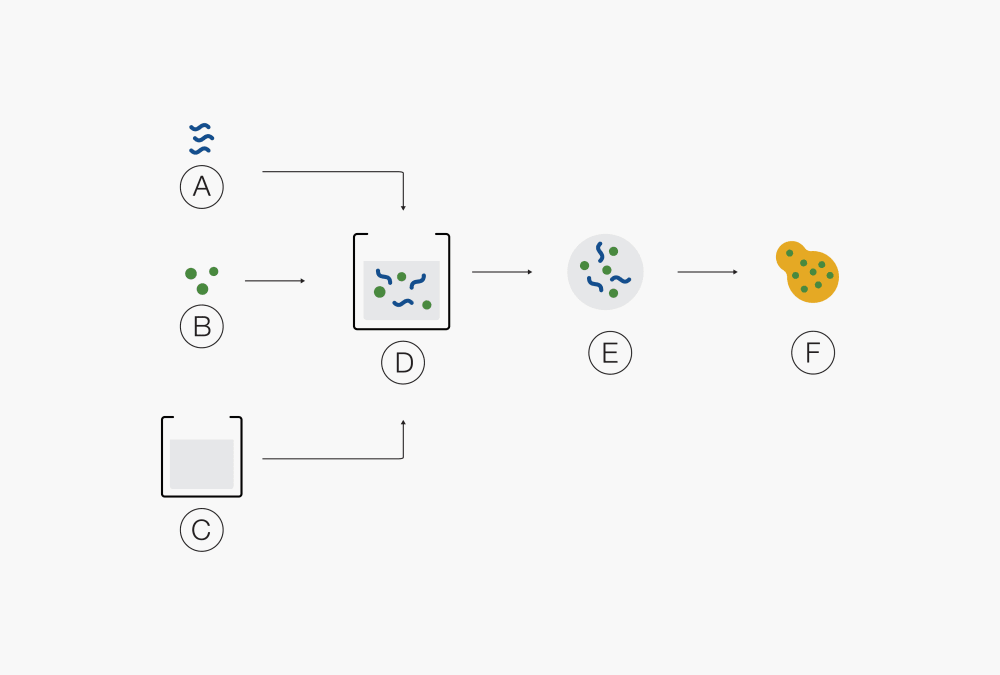

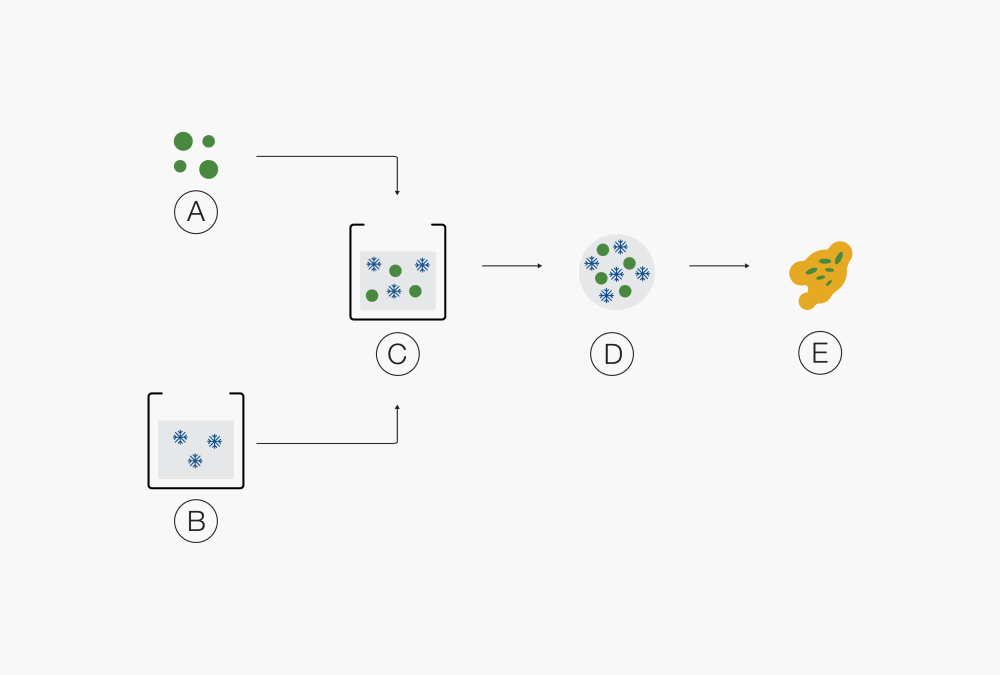

Ⓐ Polimero Ⓓ Soluzione di farmaco e polimero nel solvente B

Ⓑ Farmaco Ⓔ Goccioline

Ⓒ Solvente Ⓕ Miscela molecolare di API e polimeri

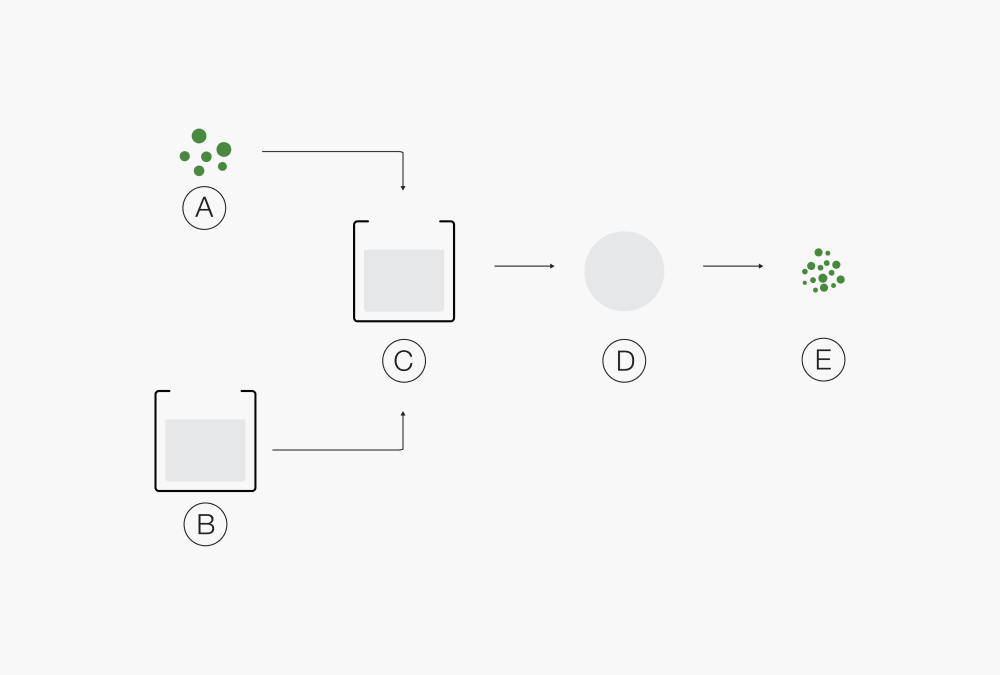

Ⓐ Prodotto solido Ⓓ Goccioline

Ⓑ Solvente Ⓔ Particelle solide

Ⓒ Soluzione del prodotto solido

disciolto nel solvente

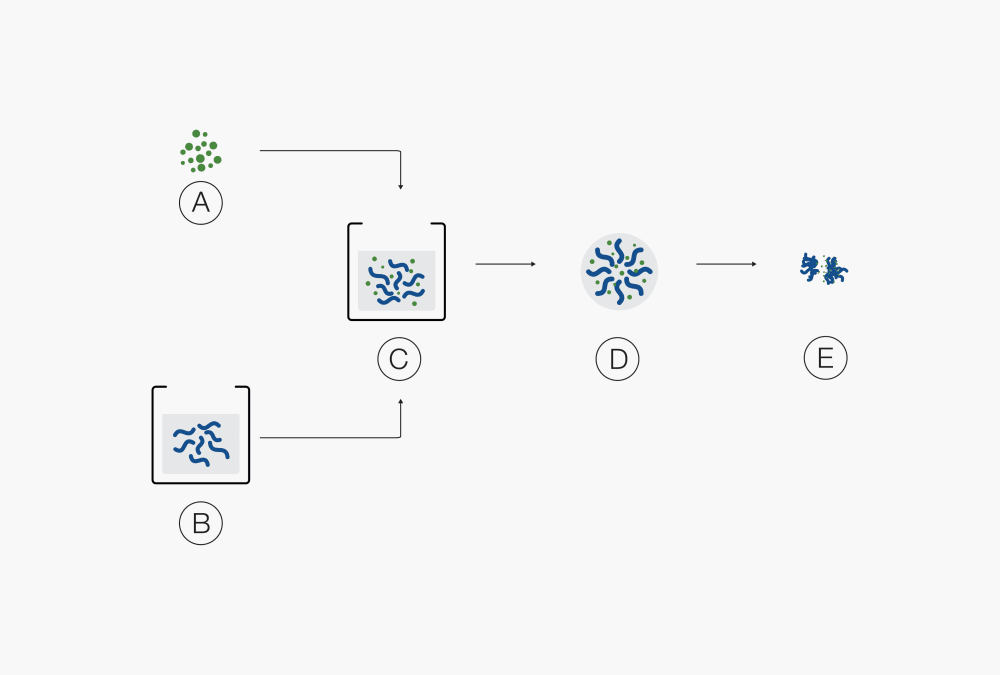

Ⓐ Prodotti solidi Ⓓ Goccioline

Ⓑ Legante disciolto in solvente Ⓔ Agglomerato di particelle solide

Ⓒ Sospensione di particelle solide

in soluzione legante

Ⓐ Prodotto liquido Ⓒ Emulsione

Ⓑ Soluzione di supporto Ⓓ Goccioline e filmogeno

Ⓔ Particelle solide

Ⓐ Prodotti solidi Ⓓ Goccioline

Ⓑ Soluzione di supporto e filmogeno Ⓔ Particelle solide

Ⓒ Dispersione

Sebbene siano state sviluppate molte tecniche, lo spray drying rappresenta una delle tecnologie più comuni per ottenere sostanze granulate grazie al suo processo monofase, alle condizioni di essiccazione delicate e alla scalabilità. In generale, le applicazioni dello spray drying possono essere suddivise in categorie distinte come mostrato in alto. Tra queste applicazioni, possiamo citare l’essiccazione, il cambiamento strutturale, l’incapsulamento e la dispersione solida amorfa.

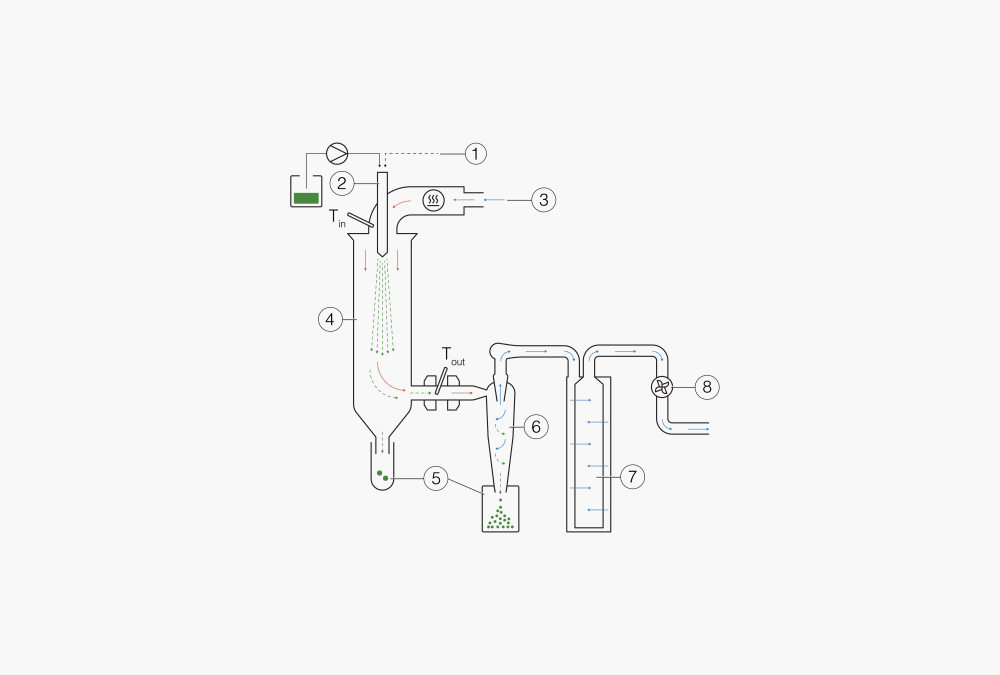

Come funziona lo spray drying

Lo spray drying avviene mediante scioglimento, emulsione o dispersione della sostanza principale in un solvente o in una soluzione di materiale di supporto. In seguito, il materiale viene atomizzato e spruzzato nella camera di essiccazione dove un flusso caldo di gas essiccante favorisce l’evaporazione del solvente per la produzione di particelle solide secche che verranno poi separate dal flusso di gas e raccolte utilizzando le forze centrifughe con un ciclone.

Figura 2: Principio di funzionamento dello spray dryer convenzionale

① + ② Formazione delle goccioline: ugello a doppio fluido per S-300

③ Riscaldamento: l’aria in entrata viene riscaldata fino a raggiungere la temperatura desiderata (max. 250 °C)

④ Camera di essiccazione: avviene uno scambio di calore conduttivo tra il gas essiccante e le goccioline di campione

⑤ Raccolta di particelle in due possibili punti

⑥ Raccolta di particelle: tecnologia a ciclone

⑦ Filtro in uscita: raccolta delle particelle più fini per la tutela dell’operatore e dell’ambiente

⑧ Gas essiccante: erogato dall’aspiratore

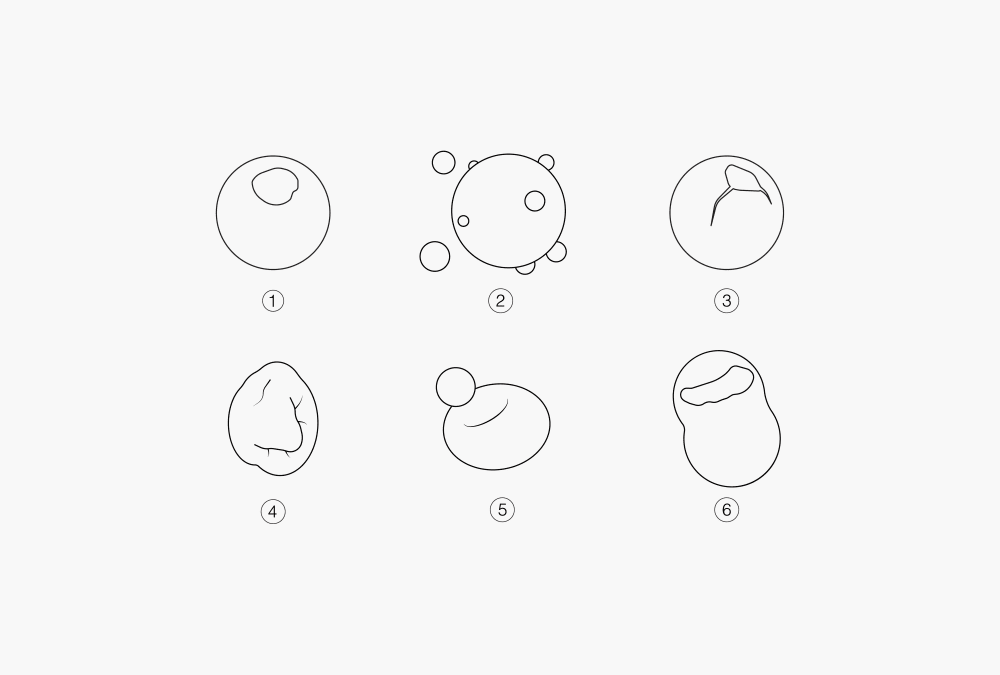

Forme e strutture delle particelle

Come illustrato nella Figura 3, è possibile produrre diversi tipi di particelle da un processo di spray drying. Nell’ambito della loro morfologia sono comprese strutture composite o incapsulate dense, cave, porose con forme sferiche, rugose, collassate, grinzose o cenosfere (a forma di ciambella).

In linea generale, un’essiccazione lenta determina particelle più compatte, mentre un’essiccazione rapida determina la formazione di particelle cave.

Figura 3: Forme e strutture delle particelle prodotte con lo spray drying.

① Particelle solide ② Satelliti ③ Particella cava ④ Particelle grinzose ⑤ Cenosfera ⑥ Particella disintegrata

Ottimizzazione del processo di spray drying

I risultati del metodo di spray drying dipendono fortemente dalle proprietà dei materiali, dal design dell’apparecchiatura e dalla correlazione dei parametri del processo. Tali fattori influiscono sulla qualità del prodotto finale in termini di morfologia, umidità residua e dimensioni delle particelle. Generalmente l’ottimizzazione del processo viene ottenuta con un approccio «per prova ed errore»; tuttavia, la comprensione delle linee guida di base dello spray drying può aiutare l’utente a utilizzare in modo efficiente l’apparecchiatura.

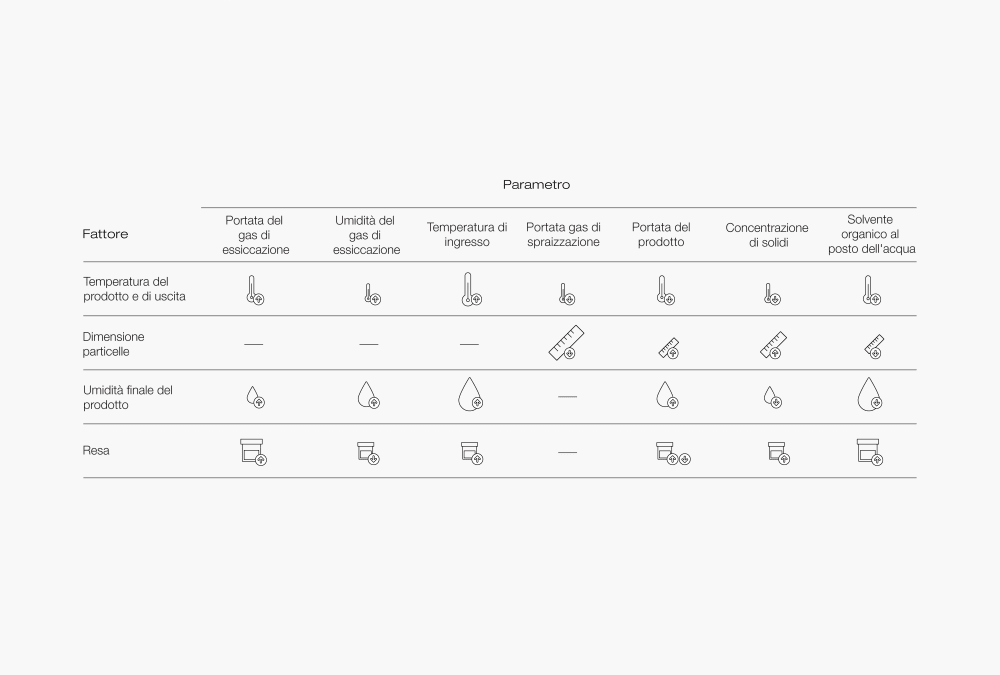

Figura 4: Questa tabella mostra la dipendenza dell’asse verticale dei parametri di output quando uno dei parametri di input, asse orizzontale, viene aumentato. Le dimensioni dell’immagine mostrano l’impatto della modifica e la freccia mostra la direzione.

Linee guida generali per l’ottimizzazione dello spray drying (microincapsulamento):

La pompa peristaltica eroga la soluzione spray verso l’ugello. La portata della pompa influisce sulla differenza tra la temperatura di ingresso e quella di uscita e le dimensioni finali delle particelle.

- Una maggiore portata del gas di atomizzazione determina la produzione di goccioline di dimensioni minori e, di conseguenza, particelle essiccate di dimensioni minori.

- Un aumento della concentrazione di solidi nell’erogazione si traduce in particelle essiccate di dimensioni maggiori e più porose. La concentrazione di solidi dipende in gran parte dall’applicazione.

Un aumento della portata di erogazione, con una portata costante del gas di atomizzazione, determina un aumento della dimensione delle goccioline.

Infatti, maggiore è la produttività, maggiore è l’energia necessaria per l’evaporazione delle goccioline in particelle solide. Pertanto, si verifica una diminuzione della temperatura di uscita. Quando la portata della pompa è troppo elevata, si ottengono particelle umide e viscose, che aderiscono alla parete della camera di atomizzazione. Un aumento della portata della pompa di erogazione riduce la temperatura di uscita e aumenta la differenza di temperatura tra l’ingresso e l’uscita.

Riducendo la portata della pompa mentre si mantengono costanti la temperatura di ingresso e la portata dell’aspiratore si ottiene un prodotto finale più secco.

- La temperatura di ingresso è la temperatura del gas essiccante riscaldato. Una temperatura di ingresso più elevata favorisce una maggiore produttività. Di contro, un valore minore impedisce la degradazione o la perdita di composti attivi.

- La temperatura di uscita viene determinata dal bilanciamento termico e di massa nel cilindro di essiccazione e non può essere regolata. È influenzata dai seguenti parametri: temperatura di ingresso, portata/velocità dell’aspiratore, portata di erogazione, concentrazione del materiale da spruzzare.

- Una maggiore portata dell’aspiratore determina un maggiore grado di separazione all’interno del ciclone. Una minore portata dell’aspiratore determina un contenuto inferiore di umidità residua.

- Il tempo di permanenza è importante rispetto all’essiccazione completa delle goccioline e al controllo della temperatura delle particelle in modo da ridurre al minimo la perdita di aroma o la degradazione termica dei materiali sensibili al calore. Il tempo di permanenza tipico per uno spray dryer su scala di laboratorio è di 0,2 – 0,35 s.

- La temperatura di transizione vetrosa Tg corrisponde alla temperatura al di sopra della quale la struttura della matrice passa da uno stato vetroso rigido a uno stato gommoso. Tale condizione è associata alla viscosità del prodotto. Il valore Tg dell’erogazione dipende dai soluti costituenti presenti nell’erogazione. Ad esempio, è noto che l’acqua diminuisce considerevolmente il valore Tg, mentre possono essere utilizzati componenti ad alto peso molecolare come la maltodestrina per aumentare il valore Tg dell’erogazione. Al fine di evitare la viscosità del prodotto e i problemi associati, come l’agglomerazione e l’ammassamento del prodotto durante il confezionamento, la temperatura di uscita non deve superare il valore Tg durante il processo.